Inhoudsopgave

Belang van MES-software in de industrie

Geschiedenis van MES-software - Oorsprong en evolutie - Belangrijke mijlpalen - Het MESA-11 Model in MES-software - ISA-95

Kerncomponenten van MES-software - Productieschema's - Voorraadbeheer - Kwaliteitsborging - Arbeidsbeheer

Voordelen van het gebruik van MES-software - Efficiëntieverbeteringen - Kosteneffectiviteit - Real-time monitoring - Data-analyse en -interpretatie - Veiligheid en naleving - Documentatie en rapportage - Duurzaamheid en groene productie - De impact van cloudtechnologie op MES - Gebruikerservaring en interfaceontwerp

Integratie van MES-software met andere systemen - ERP-systemen - PLM-systemen - Implementatie-uitdagingen - Technische uitdagingen

De toekomst van MES-software - Integratie van nieuwe technologieën - Kritische rol in Industry 4.0 - Toenemende adoptie

Definitie en achtergrond

Belang van MES-software in de industrie

Geschiedenis van MES-software

Oorsprong en evolutie

Belangrijke mijlpalen

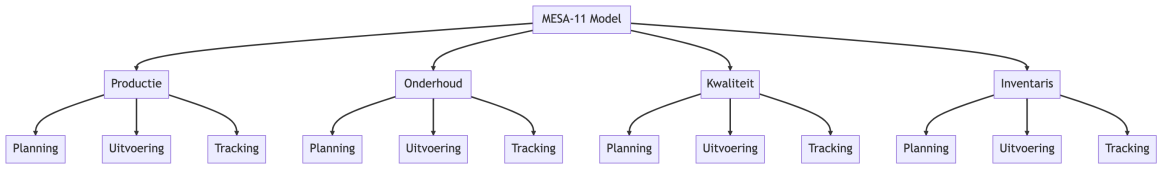

Het MESA-11 Model in MES-software

ISA-95

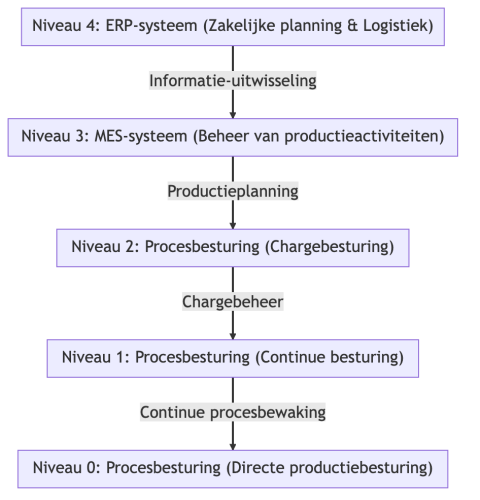

Het MESA-11-model bood een fundamenteel inzicht in de essentiële functies van een MES-systeem. Toch ontstond er in de industrie een groeiende behoefte aan een uniforme taal en benadering om de interacties tussen ondernemingssystemen en controlemechanismen effectief te definiëren en te integreren. Als reactie hierop stelde de International Society of Automation (ISA) eind jaren negentig de ISA-95-norm vast. Deze norm was niet alleen een mijlpaal vanwege de gestandaardiseerde terminologie die het invoerde - waardoor leveranciers, fabrikanten en andere belanghebbenden gemakkelijker konden communiceren - maar ook vanwege het consistente model dat het presenteerde. Dit model maakte de integratie van productievestigingen met bedrijfssystemen veel gestroomlijnder en verminderde het risico op fouten aanzienlijk.

ISA-95 benadrukt duidelijk de interface tussen controlefuncties en bedrijfsfuncties, waardoor een gelaagdheid in technologische en bedrijfsprocessen wordt aangebracht. In deze hiërarchische structuur bevindt het Manufacturing Execution System zich op niveau drie, waarmee het fungeert als de brug tussen bedrijfsplanning en logistiek enerzijds en procescontrolesystemen anderzijds. Om dit in perspectief te plaatsen:

Niveau 4: ERP-systeem dat zich richt op zakelijke planning en logistiek.

Niveau 3: MES-systeem verantwoordelijk voor het beheren van productieactiviteiten.

Niveau 2: Procesbesturingssysteem dat zich richt op chargebesturing.

Niveau 1: Procesbesturingssysteem dat zich bezighoudt met continue besturing van productieprocessen.

Niveau 0: Procesbesturingssysteem dat zich specifiek richt op directe productiebesturing.

Deze indeling biedt een helder en geordend overzicht van hoe verschillende systemen en functies met elkaar in verband staan binnen een geïntegreerde productieomgeving.

Kerncomponenten van MES-software

Productieschema's

Een van de cruciale onderdelen van MES-software is het beheer van productieschema's. Hiermee kunnen bedrijven hun productieplanning optimaliseren en bottlenecks voorkomen. Het juiste schema zorgt voor soepele operaties en minimaliseert verstoringen, terwijl het ook een flexibel platform biedt voor onvoorziene veranderingen of aanpassingen.

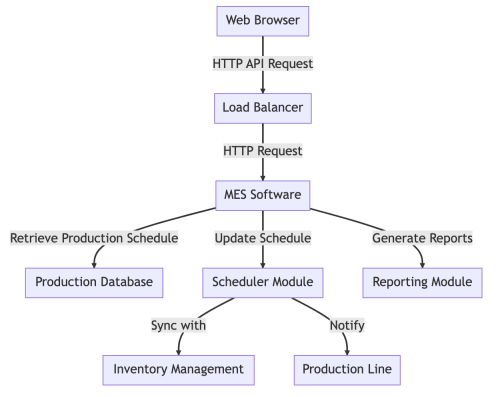

Dit diagram geeft een vereenvoudigd overzicht van hoe MES-software productieschema's beheert:

In werkelijkheid kunnen er veel meer modules en interacties zijn, afhankelijk van de specifieke MES-oplossing en de behoeften van het productiebedrijf.

MES Software naar Production Database: De MES-software haalt productieschema's op uit een productiedatabase. Dit kan bijvoorbeeld gaan om geplande productieorders, beschikbare grondstoffen, machinebeschikbaarheid, enz.

MES Software naar Scheduler Module: De MES-software kan wijzigingen of updates aanbrengen in het productieschema. Deze wijzigingen worden doorgegeven aan een scheduler-module, die verantwoordelijk is voor het plannen en optimaliseren van productieactiviteiten.

Scheduler Module naar Inventory Management: De scheduler-module synchroniseert met het voorraadbeheersysteem (Inventory Management) om ervoor te zorgen dat er voldoende grondstoffen beschikbaar zijn voor de geplande productie.

Scheduler Module naar Production Line: Zodra het productieschema is bijgewerkt en geoptimaliseerd, wordt de productielijn op de hoogte gebracht van de geplande activiteiten. Dit kan bijvoorbeeld gaan om welke producten moeten worden geproduceerd, in welke hoeveelheid, en op welke machines.

MES Software naar Reporting Module: De MES-software kan rapporten genereren op basis van productiegegevens, zoals productie-efficiëntie, uitvalpercentages, enz. Deze rapporten worden gegenereerd met behulp van een rapportagemodule.

Voorraadbeheer

Voorraadbeheer zorgt ervoor dat de benodigde materialen op het juiste moment beschikbaar zijn, waardoor verspilling en downtime worden verminderd. Dit onderdeel verzekert dat grondstoffen en producten altijd op het juiste niveau zijn en helpt bij het voorkomen van overproductie of tekorten.

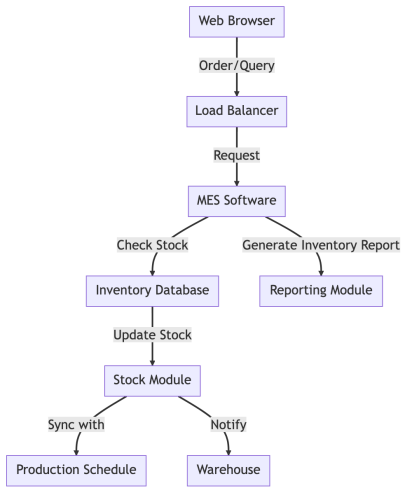

Dit diagram geeft een vereenvoudigd overzicht van hoe MES-software zich bezighoudt met voorraadbeheer:

In werkelijkheid kunnen er veel meer modules en interacties zijn, afhankelijk van de specifieke MES-oplossing en de behoeften van het productiebedrijf.

MES Software naar Inventory Database: De MES-software controleert de voorraadstatus in de voorraaddatabase. Dit kan gaan om het controleren van de beschikbaarheid van een bepaald product of grondstof.

Inventory Database naar Stock Module: De voorraaddatabase kan wijzigingen of updates aanbrengen in de voorraadstatus. Deze wijzigingen worden doorgegeven aan een voorraadmodule, die verantwoordelijk is voor het beheren en bijhouden van de voorraad.

Stock Module naar Production Schedule: De voorraadmodule synchroniseert met het productieschema om ervoor te zorgen dat de productieplanning overeenkomt met de beschikbare voorraad.

Stock Module naar Warehouse: Zodra er wijzigingen zijn in de voorraadstatus, wordt het magazijn op de hoogte gebracht. Dit kan gaan om het aanvullen van de voorraad of het verzenden van producten naar klanten.

MES Software naar Reporting Module: De MES-software kan voorraadrapporten genereren op basis van de huidige voorraadstatus, geplande productie, en andere relevante gegevens. Deze rapporten worden gegenereerd met behulp van een rapportagemodule.

Kwaliteitsborging

Kwaliteitsbeheerfuncties binnen MES-systemen zorgen voor constante monitoring van het productieproces, waardoor producten van hoge kwaliteit worden gegarandeerd. Deze functies voldoen aan industriestandaarden en regelgeving, terwijl ze ook bijdragen aan continue verbeteringsinitiatieven.

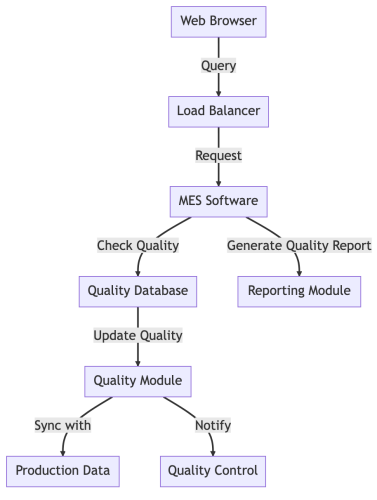

Dit diagram geeft een vereenvoudigd overzicht van hoe MES-software zich bezighoudt met kwaliteitsbeheer:

In werkelijkheid kunnen er veel meer modules en interacties zijn, afhankelijk van de specifieke MES-oplossing en de behoeften van het productiebedrijf.

MES Software naar Quality Database: De MES-software controleert de kwaliteitsgegevens in de kwaliteitsdatabase. Dit kan gaan om het controleren van de kwaliteit van een bepaald product, grondstof of productieproces.

Quality Database naar Quality Module: De kwaliteitsdatabase kan wijzigingen of updates aanbrengen in de kwaliteitsgegevens. Deze wijzigingen worden doorgegeven aan een kwaliteitsmodule, die verantwoordelijk is voor het beheren en bijhouden van de kwaliteitsnormen en -resultaten.

Quality Module naar Production Data: De kwaliteitsmodule synchroniseert met de productiegegevens om ervoor te zorgen dat de kwaliteitsnormen overeenkomen met de daadwerkelijke productieresultaten.

Quality Module naar Quality Control: Zodra er wijzigingen zijn in de kwaliteitsgegevens, wordt de kwaliteitscontroleafdeling op de hoogte gebracht. Dit kan gaan om het uitvoeren van aanvullende kwaliteitscontroles of het nemen van corrigerende maatregelen.

MES Software naar Reporting Module: De MES-software kan kwaliteitsrapporten genereren op basis van de huidige kwaliteitsgegevens, productieresultaten en andere relevante gegevens. Deze rapporten worden gegenereerd met behulp van een rapportagemodule.

Arbeidsbeheer

MES-software helpt ook bij het beheren van personeel en het toewijzen van taken, wat zorgt voor een efficiëntere werkomgeving. Het maximaliseert de productiviteit van het personeel en verzekert dat iedereen op zijn optimale capaciteit werkt, en draagt bij aan een beter overzicht van arbeidskosten en prestaties.

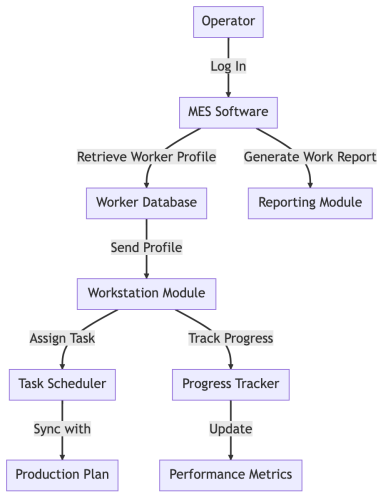

Dit diagram geeft een vereenvoudigd overzicht van hoe MES-software zich bezighoudt met arbeidsbeheer:

In werkelijkheid kunnen er veel meer modules en interacties zijn, afhankelijk van de specifieke MES-oplossing en de behoeften van het productiebedrijf.

Operator naar MES Software: Een operator (of werknemer) logt in op de MES (Manufacturing Execution System) software.

MES Software naar Worker Database: Na het inloggen haalt de MES-software het profiel van de werknemer op uit de werknemersdatabase.

Worker Database naar Workstation Module: Het profiel van de werknemer wordt doorgestuurd naar de werkstationmodule. Deze module bepaalt welke taken en verantwoordelijkheden aan de werknemer zijn toegewezen.

Workstation Module naar Task Scheduler: De werkstationmodule communiceert met de taakplanner (Task Scheduler) om te bepalen welke specifieke taken aan de werknemer moeten worden toegewezen op basis van het productieplan en de beschikbaarheid van de werknemer.

Task Scheduler naar Production Plan: De taakplanner synchroniseert met het productieplan om ervoor te zorgen dat de toegewezen taken in lijn zijn met de productiedoelstellingen en -prioriteiten.

Workstation Module naar Progress Tracker: Terwijl de werknemer aan de toegewezen taken werkt, houdt de voortgangstracker (Progress Tracker) de voortgang en prestaties van de werknemer bij.

Progress Tracker naar Performance Metrics: De voortgang en prestaties van de werknemer worden geüpdatet in de prestatie-indicatoren (Performance Metrics). Dit kan informatie bevatten over de efficiëntie, kwaliteit en snelheid van het werk van de werknemer.

MES Software naar Reporting Module: De MES-software kan rapporten genereren op basis van de arbeidsgegevens, zoals de totale gewerkte uren, voltooide taken, prestatie-indicatoren en andere relevante gegevens. Deze rapporten worden gegenereerd met behulp van een rapportagemodule.

Voordelen van het gebruik van MES-software

Efficiëntieverbeteringen

Kosteneffectiviteit

Real-time monitoring

Data-analyse en -interpretatie

Veiligheid en naleving

Documentatie en rapportage

Duurzaamheid en groene productie

De impact van cloudtechnologie op MES

Gebruikerservaring en interfaceontwerp

Integratie van MES-software met andere systemen

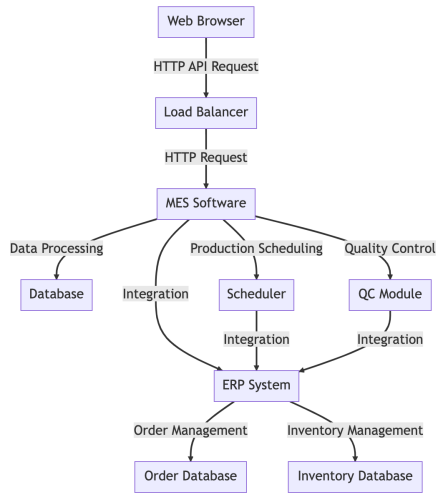

ERP-systemen

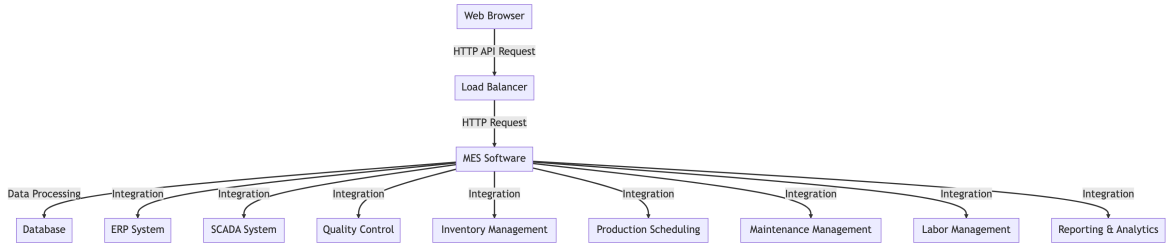

MES-software kan naadloos worden geïntegreerd met ERP-systemen (Enterprise Resource Planning), wat zorgt voor een stroomlijning van bedrijfsprocessen. Deze integratie zorgt ervoor dat alle afdelingen op dezelfde pagina werken en draagt bij aan een geïntegreerd overzicht van zowel productie als bedrijfsvoering. In dit overzicht zie je hoe MES-software samenwerkt met een ERP-systeem:

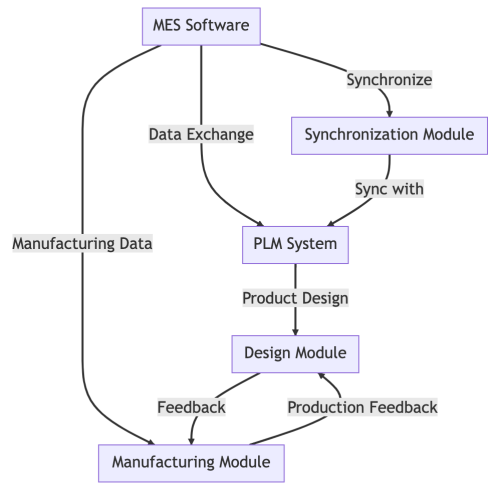

PLM-systemen

Door MES te koppelen aan Product Lifecycle Management (PLM) systemen, kunnen bedrijven het volledige productlevenscyclus beheren, van ontwerp tot productie en distributie. Dit zorgt voor een betere productkwaliteit en snellere time-to-market.

In dit overzicht zie je hoe MES-software samenwerkt met een PLM-systeem:

Implementatie-uitdagingen

Weerstand tegen verandering

Bij het implementeren van MES-software kunnen organisaties weerstand tegen verandering ondervinden. Het kan zijn dat medewerkers zich niet op hun gemak voelen met de nieuwe technologie of bezorgd zijn over het effect op hun taken. Het is essentieel om iedereen aan boord te krijgen en ervoor te zorgen dat er voldoende training wordt gegeven.

Technische uitdagingen

Het integreren van MES-software met bestaande IT-infrastructuur kan complex zijn, vooral als er oudere systemen in gebruik zijn. Bedrijven moeten mogelijk hun huidige systemen upgraden of vervangen om volledige compatibiliteit en functionaliteit te garanderen.

De toekomst van MES-software

Integratie van nieuwe technologieën

Naarmate technologie blijft evolueren, zal MES-software blijven integreren met nieuwe technologieën zoals IoT, kunstmatige intelligentie en augmented reality. Dit zal zorgen voor een nog geavanceerdere en efficiëntere productieomgeving.

Kritische rol in Industry 4.0

Industry 4.0, of de vierde industriële revolutie, benadrukt de integratie van digitale technologieën in de productie. MES-software speelt hierin een cruciale rol door bedrijven te helpen bij de overgang naar deze nieuwe productieparadigma's.

Toenemende adoptie

Met de groeiende nadruk op efficiëntie en digitalisering in de productie-industrie zal de adoptie van MES-software waarschijnlijk blijven toenemen. Bedrijven die niet investeren in dergelijke systemen lopen het risico achter te blijven op hun concurrenten.

MES-software is onmisbaar geworden in de moderne productieomgeving. Met zijn veelzijdige functionaliteiten helpt het bedrijven om concurrerend te blijven, te innoveren en te groeien in een steeds veranderende markt. Zonder deze software zouden veel van de huidige productie-efficiënties en innovaties niet mogelijk zijn. Het ondersteunt bedrijven in hun streven naar uitmuntendheid in productie.

Disclaimer

Dit artikel is opgesteld voor informatieve doeleinden en is niet geassocieerd met of gesponsord door Act-in Software of enig ander specifiek MES-Software bedrijf. De inhoud is uitsluitend bedoeld om algemene inzichten en informatie te verschaffen en mag niet als definitief advies worden beschouwd. Hoewel we streven naar nauwkeurigheid en volledigheid, kunnen we niet garanderen dat het artikel vrij is van fouten of weglatingen. Bovendien kunnen er geen rechten aan de inhoud van dit artikel worden ontleend. Als het artikel kenmerken of mogelijkheden van MES-Software beschrijft die niet aanwezig zijn in producten van Act-in Software, is dit niet bedoeld als een vergelijking of als kritiek, maar puur als algemene informatie. Lezers worden aangeraden om onafhankelijk onderzoek te doen en professioneel advies in te winnen alvorens beslissingen te nemen op basis van de inhoud van dit artikel.

Onze hoofd- en submodules

Onze hoofd- en submodules

Performance

Analyser

METEN

Machineprestaties worden continu gemeten en gemonitord; beschikbaarheid, relatieve snelheid en kwaliteit geven gecategoriseerd inzicht in de verliezen per machine.

Shopfloor

Control

PLANNEN

Verkrijg real-time inzicht in de voortgang van de productieorder. Plan en bewaak orders digitaal. Middels een flexibele koppeling met ERP is alle relevante informatie van een productieorder 24/7 visueel beschikbaar.

Plant

View

OVERVIEW

Van machinesignalen naar relevante informatie voor de werkvloer. Veilige real-time (trends en status) visualisatie van gegevens uit bijv. PLC, database en sensoriek. Naar behoefte configureerbaar.

Submodule

Field Cliënt

OPERATOR

Gebruiksvriendelijke en eenvoudige operator interface. Alle benodigde informatie van de productieorder worden digitaal, op het juiste moment, aangeboden. Realiseer een volledig papierloze productie omgeving!

Submodule

Track & Trace

TRACEREN

Traceer artikelen door het koppelen van kwaliteitseisen, instructies en grondstoffenchecks aan de module SFC. Ondersteun met een alarmfunctie bij overschrijdingen van grenswaarden.

Plant

Monitor

MONITOREN

Monitor de productie door het visualiseren van proceswaarden zoals energie, trends, en kengetallen. Directe interventies mogelijk door alarmfunctie. Voorwaarde en start-up naar predictief onderhoud.