Inhoudsopgave

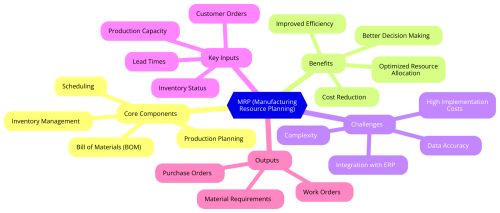

Wat is Manufacturing Resource Planning (MRP)?

Kernconcepten van Manufacturing Resource Planning

Voordelen en uitdagingen van MRP

Welke MRP oplossing past bij welk type organisatie?

- Schaal en complexiteit: de fundamenten van je keuze

- MRP-oplossingen voor kleine productiebedrijven

- Oplossingen voor middelgrote organisaties

- Enterprise-oplossingen voor grote multinationals

Implementatie van MRP: stappenplan

- Stap 1: Analyseer bedrijfsprocessen

- Stap 2: Selecteer geschikte software

- Stap 3: Creëer een multidisciplinair team

- Stap 4: Datakwaliteit waarborgen

- Stap 5: Training en adoptie

- Stap 6: Evaluatie en optimalisatie

Historische context van MRP

Historisch gezien stamt MRP uit de jaren ’60 en ’70, toen de maakindustrie met de toenemende vraag en complexere productiemethoden te maken kreeg. Productiebedrijven ontdekten dat traditionele systemen voor voorraadbeheer niet langer toereikend waren. Ze moesten beter inzicht krijgen in welke componenten ze nodig hadden, en wanneer. Met de opkomst van computertechnologie kreeg MRP een extra boost: data kon opeens sneller en nauwkeuriger verwerkt worden.

In deze gids duiken we in alle facetten van MRP. We kijken naar de geschiedenis, we ontrafelen de basisprincipes en we eindigen met een concreet stappenplan om MRP succesvol te implementeren in jouw organisatie.

Kernconcepten van Manufacturing Resource Planning

Material Requirements Planning

Master Production Schedule

Een ander cruciaal begrip is de Master Production Schedule (MPS). De MPS fungeert als een soort ‘toekomstig productieplan’, gebaseerd op de verwachte vraag. Het helpt je om op lange termijn te bepalen wanneer je wat moet produceren, en in welke hoeveelheden. Is de vraag naar een bepaald product plots hoger? Dan moet de MPS bijgestuurd worden om tekorten en vertragingen te voorkomen.

Bills of Materials

Daarnaast mogen we de Bill of Materials (BOM) niet vergeten. Dit document, of liever gezegd deze hiërarchische lijst, beschrijft alle materialen en componenten die je nodig hebt om een eindproduct te maken. Het geeft inzicht in welke onderdelen er in welke fase van de productie nodig zijn en in welke samenstelling. Een onvolledige of foutieve BOM kan leiden tot allerlei problemen, van miscalculaties tot stagnatie in de productielijn.

Voordelen en uitdagingen van MRP

Voordelen

Optimale voorraadbeheersing

MRP berekent exact welke materialen je nodig hebt en wanneer je ze moet bestellen. Hierdoor voorkom je overschotten en minimaliseer je tekorten. Een productielijn die stil ligt door gebrek aan grondstoffen is immers een dure grap.

Efficiëntere productieplanning

Door vraagvoorspellingen en real-time data te combineren, kunnen productieplanners op tijd inspelen op fluctuaties in de markt. Dit leidt tot minder wachttijden en een soepelere doorloop van orders. Zo kan het bedrijf sneller leveren, wat de klanttevredenheid aanzienlijk verhoogt.

Kostenbesparingen

Vermindering van voorraden betekent vaak een daling in opslagkosten. Bovendien zorgt een gestroomlijnde planning voor minder spoedorders en extra transportkosten. Het totaalplaatje: besparingen in zowel directe als indirecte kosten, die je marge ten goede komen.

Hogere leverbetrouwbaarheid

Betrouwbare levertijden zijn een belangrijk concurrentievoordeel. MRP stelt je in staat om productie- en leveringsschema’s feilloos op elkaar af te stemmen, wat leidt tot een hogere klanttevredenheid én een sterkere reputatie in de markt.

Uitdagingen

Complexe implementatie vraagt om zorgvuldige begeleiding

De overstap naar een MRP-systeem kan intensief zijn, vooral omdat het veel afdelingen raakt. Dit hoeft echter geen struikelblok te zijn. Het is juist een uitgelezen moment om interne processen eens grondig onder de loep te nemen en mensen te betrekken bij verbeteringen.

Met de juiste begeleiding en communicatie transformeert deze uitdaging in een kans om bestaande inefficiënties voorgoed de wereld uit te helpen.

Verandering van cultuur en gewoontes

Een modern MRP-systeem betekent werken met actuele data en sturing op basis van feitelijke inzichten. Sommige medewerkers zijn gewend aan hun oude routines en kunnen huiverig zijn voor verandering.

Toch is dit het perfecte moment om de bedrijfscultuur te vernieuwen. Stimuleer je team om data-driven te werken en verantwoordelijkheid te nemen voor hun rol in het productieproces. Zo ontstaat uiteindelijk een sterker, flexibeler en gemotiveerder team.

Investering in software en training

MRP-software vergt een financiële investering, maar levert zoveel op als je het goed uitvoert. Daarnaast is er training nodig: medewerkers moeten leren hoe ze alles uit het systeem halen.

Het trainingsproces is echter ook een krachtig ontwikkelingsmoment. Mensen raken meer bekend met nieuwe technologieën en optimaliseren samen de werkmethoden. Deze professionalisering stelt je onderneming in staat om op de langere termijn te floreren.

Van MRP naar MRP II en ERP

Het verschil tussen MRP en MRP II

Integratie met ERP

Welke MRP oplossing past bij welk type organisatie?

Schaal en complexiteit: de fundamenten van je keuze

De complexiteit van het productieproces, de grootte van de organisatie en het aantal productvarianten spelen een cruciale rol bij het selecteren van een passende MRP-oplossing. Een klein ambachtelijk bedrijf met een enkel product heeft andere eisen dan een internationaal opererende fabrikant met honderden productlijnen.

Kleine organisaties: Vaak gericht op basisfunctionaliteit en lage kosten.

Middelgrote bedrijven: Hebben behoefte aan meer automatisering, integraties en analysefuncties.

- Grote ondernemingen: Zoeken krachtige, schaalbare en vaak modulaire platforms die enterprise-level functionaliteiten bieden.

MRP-oplossingen voor kleine productiebedrijven

Kleine ondernemingen hebben vaak een strak budget en beperkte IT-middelen. Een cloudgebaseerd systeem kan hier uitkomst bieden. Een cloudgebaseerd systeem geeft een helder overzicht van voorraadniveaus en productieplanning zonder overbodige toeters en bellen.

Belangrijke kenmerken

Gebruiksvriendelijk en intuïtief.

Voorspelbare maandelijkse kosten in plaats van grote investeringspieken.

Minder complexe functionaliteiten, waardoor het team snel aan de slag kan.

Oplossingen voor middelgrote organisaties

Middelgrote bedrijven kampen vaak met groeiende productlijnen, grotere voorraden en een toenemend aantal leveranciers. In deze fase is het cruciaal dat de MRP-oplossing naadloos samenwerkt met andere bedrijfssoftware, zoals CRM- of ERP-systemen.

Belangrijke kenmerken

Mogelijkheid tot integratie met andere bedrijfsapplicaties.

Uitgebreide rapportage- en analysefuncties.

Schaalbaarheid voor toekomstige groei.

Een middelgroot bedrijf heeft vaak meer budget, maar ook hogere eisen. Toch hoeft het niet altijd een gigantische investering te zijn. Zorg voor een gedegen behoefteanalyse en vraag een demo aan, zodat je zeker weet dat de oplossing past bij jouw specifieke processen.

Enterprise-oplossingen voor grote multinationals

Grote, wereldwijde organisaties hebben behoefte aan oplossingen die meer omvatten dan alleen materiaalplanning: ze vereisen volledige supply chain integratie, meerdere vestigingsondersteuning en geavanceerde analysetools. SAP S/4HANA, Oracle ERP Cloud en Infor LN zijn bekende namen in dit segment. Deze pakketten gaan verder dan MRP alleen; ze leveren diepgaande business intelligence en procesoptimalisatie over verschillende afdelingen en landen heen.

Belangrijke kenmerken

Geavanceerde functionaliteit: Volledige integratie met finance, HR, en andere kernprocessen.

Wereldwijde standaardisatie: Uniforme data en processen over meerdere productielocaties.

Hoge mate van configuratie: Aansluitbaar op de meest complexe bedrijfsstructuren.

Diepe zakken zijn hier vaak onvermijdelijk. De implementatietijd kan lang zijn, maar het rendement kan aanzienlijk hoger uitvallen wanneer alles eenmaal op rolletjes loopt.

Implementatie van MRP: stappenplan

Stap 1: Analyseer bedrijfsprocessen

Waarom deze stap?

Als je niet weet waar de knelpunten liggen, kun je geen gericht verbeterplan opstellen. Het is cruciaal om eerst je huidige workflow en bottlenecks helder te krijgen.

Wat houdt het in?

Breng de volledige productieketen in kaart: van grondstoffeninkoop tot eindproduct.

Benoem de belangrijkste problemen of vertragingen.

Stel meetbare doelstellingen op (bijv. “verminderen van doorlooptijd met 15%”).

Praktische tip

Nodig vertegenwoordigers van verschillende afdelingen uit voor een brainstormsessie. Vaak heeft een magazijnmedewerker een ander perspectief op de bottlenecks dan een productiemanager of inkoper.

Stap 2: Selecteer geschikte software

Waarom deze stap?

De keuze van de MRP-software bepaalt in grote mate het succes van je implementatie. Een goed systeem moet aansluiten bij je bedrijfsprocessen en gemakkelijk kunnen integreren met andere applicaties (bijv. boekhouding).

Wat houdt het in?

Inventariseer je functionele eisen (voorraadbeheer, forecasting, capaciteitsplanning, etc.).

Vraag een demo aan.

Check de schaalbaarheid: kan het systeem meegroeien als je productiecapaciteit stijgt?

Onderzoek de kosten: zijn er terugkerende licentie- en onderhoudskosten?

Praktische tip

Ga niet alleen af op “grote namen”. Kleinere softwareleveranciers kunnen soms beter aansluiten bij jouw specifieke branche en hebben vaak een meer klantgerichte benadering.

Stap 3: Creëer een multidisciplinair team

Waarom deze stap?

MRP heeft invloed op verschillende afdelingen (productie, inkoop, finance, logistiek). Zonder breed draagvlak kan de implementatie verzanden in afdelingspolitiek of simpelweg onbegrip.

Wat houdt het in?

Vorm een projectgroep met vertegenwoordigers van alle betrokken afdelingen.

Wijs een projectleider aan die de voortgang bewaakt en beslissingen kan nemen.

Zorg voor heldere rolverdeling: wie is verantwoordelijk voor data-input, wie voor softwareconfiguratie, wie voor de training?

Praktische tip

Betrek ook “kritische stemmen”. Iemand die twijfels heeft, kan waardevolle inzichten leveren en je behoeden voor blinde vlekken.

Stap 4: Datakwaliteit waarborgen

Waarom deze stap?

MRP is zo betrouwbaar als de data die je erin stopt. Onjuiste voorraadgegevens of verouderde Bill of Materials (BOM) leiden tot onbruikbare uitkomsten en frustraties.

Wat houdt het in?

BOM’s up-to-date houden: Controleer regelmatig of de stuklijsten kloppen met de actuele productconfiguratie.

Voorraadniveaus nauwkeurig bijhouden: Voer periodieke controles (cycle counts) uit om verschillen tussen de administratieve en fysieke voorraad te minimaliseren.

Verkoopvoorspellingen controleren: Werk nauw samen met sales om realistische forecast-cijfers aan te leveren.

Strikte procedures: Leg vast wie welke data mutaties doorvoert, en onder welke voorwaarden.

Praktische tip

Organiseer maandelijkse of tweemaandelijkse ‘data-audits’ waarbij je steekproefsgewijs checkt of de gegevens in het systeem overeenkomen met de werkelijkheid.

Stap 5: Training en adoptie

Waarom deze stap?

Zelfs de beste software is waardeloos als mensen niet weten hoe ze ermee moeten werken of het belang ervan niet inzien.

Wat houdt het in?

Opleidingen plannen: Besteed voldoende tijd aan zowel basis- als gevorderde trainingen.

Documentatie opstellen: Zorg voor interne handleidingen, FAQ’s en instructievideo’s.

Cultuurverandering: Communiceer continu over de voordelen van MRP (minder stress, betere planning, lagere voorraden) zodat medewerkers bereid zijn hun oude werkwijzen los te laten.

Praktische tip

Maak van een paar medewerkers ‘key users’ of ‘ambassadeurs’. Zij kunnen collega’s helpen met praktische vragen en stimuleren zo de adoptie van de software.

Stap 6: Evaluatie en optimalisatie

Waarom deze stap?

Implementatie is nooit “klaar”. De markt verandert, je assortiment verandert, en je software-eisen groeien mee. Door regelmatig te evalueren, blijf je de vruchten plukken van je investering.

Wat houdt het in?

Feedbackloops inrichten: Vraag medewerkers wat wel en niet goed werkt in de dagelijkse praktijk.

Periodieke analyse van KPI’s: Denk aan doorlooptijden, forecast accuracy, voorraaddagen en machine-efficiëntie (OEE).

Continu verbeteren: Pas je MRP-instellingen aan, werk BOM’s bij, en voer software-updates door als je merkt dat je nog optimalisaties kunt doorvoeren.

Praktische tip

Plan elk kwartaal een ‘MRP-reviewmeeting’ waar je alle relevante data naast elkaar legt, succesverhalen deelt en verbeterpunten benoemt. Zo houd je de organisatie scherp en voorkom je dat oude gewoonten insluipen.

Data, rapportage en KPI’s

Data-verzameling

Belangrijkste KPI’s

Real-time dashboards

Best practices & trends

Lean manufacturing

Lean Manufacturing is een filosofie die perfect te combineren is met MRP. Door processen te stroomlijnen en verspillingen te elimineren, maak je het MRP-systeem alleen maar effectiever. Als je productie minder ruis of overbodige stappen bevat, kun je sneller en preciezer plannen.

AI en machine learning

Daarnaast zijn AI en Machine Learning sterk in opkomst. Moderne MRP-software kan op basis van historische data en externe factoren (zoals seizoensinvloeden of macro-economische trends) steeds nauwkeuriger voorspellen hoeveel grondstoffen je nodig zult hebben. Dit beperkt het risico op zowel tekorten als overschotten.

IoT en automatisering

De trend van IoT en automatisering zet onverminderd door. Slimme sensoren aan productielijnen, magazijnstellingen en zelfs bij toeleveranciers maken het mogelijk om real-time data uit te wisselen. Zo heb je niet alleen binnen jouw eigen organisatie, maar ook in je hele keten beter zicht op materiaalstromen.

Duurzaamheid & MVO

Duurzaamheid en MVO (Maatschappelijk Verantwoord Ondernemen) krijgen eveneens meer aandacht. MRP kan helpen om afval te minimaliseren, bijvoorbeeld door voorraden beter te matchen met de daadwerkelijke vraag of door productieoverschotten te voorkomen. Een lagere ecologische voetafdruk is niet alleen goed voor de planeet, maar levert vaak ook kostenbesparingen op.

Veelgemaakte fouten en hoe ze te voorkomen

Onvoldoende datanauwkeurigheid

Een van de meestvoorkomende valkuilen is datanauwkeurigheid onderschatten. Zodra de BOM’s niet up-to-date zijn, of voorraadniveaus niet kloppen, krijg je onbetrouwbare uitkomsten. Denk aan periodieke audits om te checken of de ingevoerde data nog overeenkomt met de realiteit. Stel ook duidelijke procedures in voor wie wat bijwerkt en wanneer.

Te weinig draagvlak in de organisatie

Daarnaast zien we geregeld dat er te weinig draagvlak is voor MRP binnen een organisatie. Misschien is het management enthousiast, maar hebben de productiemedewerkers er moeite mee om hun werkroutine aan te passen. Of andersom. Zorg voor tijdige en eerlijke communicatie over de voordelen en veranderingen. Betrek iedereen vanaf het begin, en luister naar feedback.

Onderschatting van training

Nog een veelvoorkomende fout is te weinig investeren in training. Nieuwe software wordt geïnstalleerd, maar medewerkers krijgen slechts een korte instructie. Vervolgens weten ze niet goed hoe ze het systeem optimaal moeten benutten. Investeer dus in degelijke opleidingen en in-doornertrai—pardon—on-the-job begeleiding, zodat nieuwe workflows echt landen.

Verkeerde softwarekeuze

Verder komt het voor dat bedrijven de verkeerde software kiezen. Ze baseren de keuze puur op kosten of op de reputatie van een leverancier, zonder grondig te onderzoeken of de software aansluit bij hun specifieke processen. Neem de tijd om pakketdemonstraties te volgen, laat medewerkers ermee spelen, en controleer of het systeem gemakkelijk integreert met je bestaande infrastructuur.

Conclusie

De toekomst van MRP is onlosmakelijk verbonden met verdere digitalisering en integratie met geavanceerde technologieën zoals kunstmatige intelligentie. Productiebedrijven die hier tijdig op inspelen, kunnen niet alleen hun doorlooptijden verkorten, maar ook hun concurrentiepositie versterken. Denk aan betere prognoses, lagere voorraden en een slimmere planning van productiemiddelen.

Ben je nieuwsgierig naar hoe MRP jouw organisatie kan transformeren? Neem gerust contact op voor vragen of om een demo van een MRP-oplossing te bekijken. Er zijn talloze mogelijkheden om je productieproces naar een hoger niveau te tillen.

Disclaimer

Dit artikel is opgesteld voor informatieve doeleinden en is niet geassocieerd met of gesponsord door Act-in Software of enig ander specifiek MES-Software bedrijf. De inhoud is uitsluitend bedoeld om algemene inzichten en informatie te verschaffen en mag niet als definitief advies worden beschouwd. Hoewel we streven naar nauwkeurigheid en volledigheid, kunnen we niet garanderen dat het artikel vrij is van fouten of weglatingen. Bovendien kunnen er geen rechten aan de inhoud van dit artikel worden ontleend. Als het artikel kenmerken of mogelijkheden van MES-Software beschrijft die niet aanwezig zijn in producten van Act-in Software, is dit niet bedoeld als een vergelijking of als kritiek, maar puur als algemene informatie. Lezers worden aangeraden om onafhankelijk onderzoek te doen en professioneel advies in te winnen alvorens beslissingen te nemen op basis van de inhoud van dit artikel.