Inhoudsopgave

Waarom is Shop Floor Control belangrijk?

De rol van SFC in het totale productieproces

Doelstellingen van dit artikel

Overzicht van de basisprincipes van Shop Floor Control

Hoofdelementen van Shop Floor Control

Planning: Het plannen en inroosteren van productieorders

Uitvoering: Het realtime volgen van orders, machines en personeel

Monitoring: Het verzamelen en analyseren van data

Terugkoppeling: Op basis van data direct ingrijpen en optimaliseren

Orderbeheer: Vanaf orderintake tot afronding

Capaciteitsplanning: Personeel, machines en grondstoffen

Kwaliteitscontrole: Ingebouwde checks en continu verbeteren

QA-managers (Quality Assurance)

Typen Shop Floor Control-systemen

Traditionele (papieren) systemen

Elektronische/Automatische systemen

Manufacturing Execution System (MES)

Enterprise Resource Planning (ERP) en SFC-integratie

Real-time data-acquisitiesystemen (IoT en SCADA)

Cloudgebaseerde SFC-oplossingen

Relevante KPI’s en meetpunten in Shop Floor Control

De rol van data en analytics in Shop Floor Control

Integratie met andere systemen

Implementatie en integratie van Shop Floor Control

Best practices en succesfactoren in Shop Floor Control

Duidelijke doelstellingen en KPI’s

Betrokkenheid van de werkvloer

Continue training en ontwikkeling

Veelvoorkomende uitdagingen en valkuilen bij Shop Floor Control

Geen duidelijke KPI’s of verkeerde KPI’s

Technologieën en innovaties in Shop Floor Control

Artificial Intelligentie (AI) en Machine Learning

Augmented Reality (AR) en Virtual Reality (VR)

Kernpunten Shop Floor Control

Real-time monitoring van productievoortgang

Duidelijke toewijzing van taken aan medewerkers en machines

Direct inzicht in knelpunten en optimalisatiemogelijkheden

Historische context: ontstaan en evolutie

In de beginjaren van de industriële revolutie richtten fabrikanten zich vooral op massaproductie. Ze hadden toen nauwelijks geavanceerde middelen om de activiteiten op de werkvloer te beheersen. Planningen werden vaak handmatig gedaan, met ponskaarten en papier. Naarmate de vraag toenam en de concurrentie groeide, werd het duidelijk dat er behoefte was aan systematische hulpmiddelen om de productie te beheren.

Met de opkomst van computertechnologie en later de integratie van Enterprise Resource Planning (ERP)-systemen in de jaren ‘80 en ‘90, kreeg Shop Floor Control een steeds digitaler karakter. Processen werden geautomatiseerd en gegevens real-time vastgelegd. Hierdoor ontstonden nieuwe mogelijkheden om de productie te optimaliseren, kosten te verlagen en fouten te reduceren. Tegenwoordig zijn SFC-systemen vaak sterk verweven met andere bedrijfssystemen, zoals ERP en Manufacturing Execution Systems (MES), wat voor een naadloze informatiestroom en betere besluitvorming zorgt.

Waarom is Shop Floor Control belangrijk?

Impact op productiviteit

Een van de grootste voordelen van SFC is de directe invloed op de productiviteit. Door continu inzicht te hebben in de status van orders, de inzet van mensen en de benutting van machines, kunnen managers snel beslissingen nemen. Ze kunnen bijvoorbeeld een machinecapaciteit bijstellen of extra personeel inzetten als ze zien dat de productie achterloopt. Dit voorkomt opstoppingen, wachttijden en onderbezetting.

Kostenbeheersing

Kostenbeheersing is cruciaal in vrijwel elke productieomgeving. Of het nu gaat om grondstoffen, energie of arbeidsuren: met een effectief SFC-systeem kunnen alle uitgaven strak gemonitord worden. Door afwijkingen snel te signaleren, kan het management tijdig ingrijpen. Dit helpt overproductie, verspilling van grondstoffen en onnodig energieverbruik te minimaliseren.

Waarborgen van kwaliteit

SFC draagt bij aan een consistente kwaliteit, omdat het proces van begin tot eind gevolgd wordt. De real-time feedback over productafwijkingen of andere kwaliteitsproblemen biedt de mogelijkheid om snel corrigerende maatregelen te nemen. Bovendien kan men via SFC-systemen kwaliteitsdata analyseren en statistieken bijhouden, waardoor toekomstige fouten voorkomen kunnen worden en het totale kwaliteitsniveau omhooggaat.

De rol van SFC in het totale productieproces

Shop Floor Control is geen losstaand element, maar een integraal onderdeel van het gehele productieproces. Het verbindt de strategie en planning (op hoger managementniveau) met de operationele uitvoering op de werkvloer. SFC haalt data uit de machines, registreert gegevens van medewerkers en communiceert met andere bedrijfssystemen, zoals ERP, om het grote geheel in kaart te brengen.

In sommige organisaties wordt SFC gezien als het hart van de productie-ICT. Het vormt een cruciale schakel die de besluitvorming voedt met real-time informatie. Zonder goede SFC is het lastig om snel en adequaat te reageren op verstoringen in de productie, omdat er simpelweg geen volledig en accuraat beeld bestaat van wat er zich op dat moment afspeelt.

Doelstellingen van dit artikel

Dit artikel is bedoeld om een helder beeld te geven van wat Shop Floor Control precies inhoudt, waarom het is ontstaan en welke rol het vervult binnen een modern productiebedrijf. We hebben de basisbegrippen toegelicht en de historische ontwikkeling geschetst, zodat je begrijpt waar de huidige SFC-systemen op voortbouwen.

Naast het geven van een overzicht willen we jou helpen bij het daadwerkelijk toepassen of verbeteren van een SFC-systeem. Denk aan vragen als:

Hoe kies je de juiste software?

Welke data wil je real-time inzien?

Hoe zorg je voor een goede integratie met bestaande ERP- of MES-oplossingen?

Door deze vragen te beantwoorden en voorbeelden uit de praktijk te geven, krijg je handvatten om direct met SFC aan de slag te gaan of je bestaande processen onder de loep te nemen.

Overzicht van de basisprincipes van Shop Floor Control

Hoofdelementen van Shop Floor Control

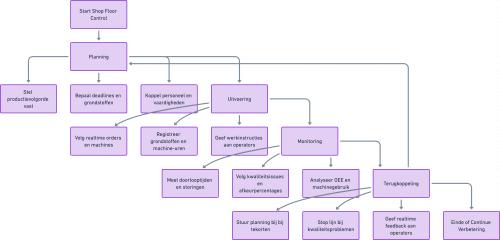

Planning: Het plannen en inroosteren van productieorders

Planning: Het plannen en inroosteren van productieorders

Een goede planning vormt de basis van elk SFC-systeem. Zonder gedegen voorbereiding en inzicht in de benodigde resources kun je geen efficiënte productie garanderen. Met planning bedoelt men niet alleen het vaststellen van de volgorde van productieorders, maar ook het inzichtelijk maken van deadlines, benodigde grondstoffen en de vereiste vaardigheden van het personeel.

Waarom is planning cruciaal?

Het waarborgen van de continuïteit in de productie.

Het optimaal inzetten van machines en mensen.

Het voorkomen van onnodige wachttijden en overbelasting.

Een planning die realistisch en flexibel is, helpt een organisatie snel te reageren op onvoorziene gebeurtenissen, zoals een machine-uitval of een spoedorder.

Uitvoering: Het realtime volgen van orders, machines en personeel

Nadat de planning is opgesteld, begint de daadwerkelijke uitvoering. In dit stadium wordt er nauwkeurig gemonitord of alle orders volgens plan verlopen. Operators en productiemedewerkers krijgen gedetailleerde instructies over wat er moet gebeuren en wanneer. Machines worden toegewezen, materialen worden klaargezet en de voortgang wordt vastgelegd in het SFC-systeem.

Belangrijke aspecten van de uitvoering:

Real-time inzicht in de status van iedere order.

Registratie van gebruikte grondstoffen en machine-uren.

Communicatie met operators en ondersteunend personeel.

Door middel van barcode-scanning of geautomatiseerde sensor-data kun je bijhouden welke order in welke fase zit, hoe lang bepaalde productiestappen duren en of er sprake is van afwijkingen.

Monitoring: Het verzamelen en analyseren van data

Monitoring is in wezen de ruggengraat van SFC, omdat je op basis van data besluit welke acties noodzakelijk zijn. Hierbij kun je denken aan het meten van doorlooptijden, het bijhouden van storingen, maar ook aan het in kaart brengen van kwaliteitsissues. Moderne SFC-systemen zijn vaak voorzien van dashboards die in één oogopslag de status van de productie weergeven.

Voorbeelden van relevante data:

Productietijd per batch of order.

Afkeurpercentages en oorzaken van fouten.

Beschikbaarheid en gebruikspercentages van machines (OEE-indicatoren).

Door data te verzamelen en te analyseren, krijg je inzicht in knelpunten en mogelijke optimalisatiekansen. Dit zorgt voor een continue leer- en verbetercyclus.

Terugkoppeling: Op basis van data direct ingrijpen en optimaliseren

Het laatste hoofdelement is terugkoppeling. Hiermee wordt bedoeld dat je actief handelt op grond van de inzichten die de verzamelde data je verschaffen. Zodra bijvoorbeeld blijkt dat een bepaalde machine steeds eenzelfde foutmelding geeft, kun je preventief onderhoud plannen of de operator extra trainen.

Concrete voorbeelden van terugkoppeling:

Het bijsturen van de planning bij tekorten van grondstoffen.

Het stopzetten van een productielijn bij kwaliteitsproblemen.

Het real-time verstrekken van feedback aan operators over hun prestatie.

Deze terugkoppeling zorgt ervoor dat het hele productieproces flexibel en wendbaar blijft. Zodra er één element in de keten wijzigt, kan er direct worden bijgestuurd.

Kernprocessen binnen Shop Floor Control

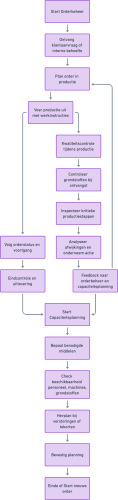

Orderbeheer: Vanaf orderintake tot afronding

Orderbeheer omvat de volledige levenscyclus van een productieorder. Het begint bij de aanvraag van de klant of een interne behoefte, waarna de order wordt ingepland in de productie. Vervolgens doorloopt de order de verschillende stappen in het productieproces, tot en met de eindcontrole en de uiteindelijke uitlevering.

Belangrijk in orderbeheer:

Duidelijke orderdocumentatie en werkinstructies.

Traceerbaarheid van elke orderstap.

Consistente communicatie tussen de betrokken afdelingen.

Een gestroomlijnd orderbeheerproces minimaliseert het risico op fouten en maakt het mogelijk snel te schakelen als prioriteiten veranderen.

Capaciteitsplanning: Personeel, machines en grondstoffen

Capaciteitsplanning is de kunst van het toewijzen van de juiste resources aan de juiste taken. Hierbij kijk je naar de beschikbaarheid van machines, de competenties van medewerkers en de hoeveelheid benodigde grondstoffen. Bij onvoorspelbare vraag of technische storingen is het essentieel flexibel om te gaan met capaciteit.

Uitdagingen bij capaciteitsplanning:

Onverwachte ziekmeldingen of personeelswisselingen.

Machine-uitval of verminderde prestaties.

Fluctuaties in de beschikbaarheid van grondstoffen.

Een effectief systeem voor capaciteitsplanning zorgt voor een stabiele productiedoorstroming en voorkomt overcapaciteit of onderbezetting.

Kwaliteitscontrole: Ingebouwde checks en continu verbeteren

Kwaliteitscontrole loopt als een rode draad door de hele productie: van het moment dat grondstoffen binnenkomen tot het moment dat de uiteindelijke producten de fabriek verlaten. Binnen SFC betekent dit dat er op kritieke punten in de productie gecontroleerd wordt op eventuele afwijkingen, en dat er automatisch signalen afgegeven worden als de kwaliteit ondermaats dreigt te worden.

Waarom kwaliteitscontrole essentieel is:

Het voorkomen van grote faalkosten.

Het behoud van klanttevredenheid.

Het stimuleren van een cultuur van continu verbeteren.

Door data uit kwaliteitscontroles te koppelen aan andere productiegegevens, kun je gerichte verbeteracties nemen. Denk aan het opsporen van een specifieke machine die structureel voor afkeur zorgt of aan het optimaliseren van productie-instructies.

Belangrijkste stakeholders

In een fabriek of productiebedrijf komen diverse partijen samen in het SFC-proces. Hoewel hun rollen uiteenlopen, delen ze één doel: het efficiënt en kwalitatief opleveren van producten.

Productiemanagers

Zij dragen de verantwoordelijkheid voor het totale productieproces. Ze moeten knopen doorhakken over prioriteiten, budgetten en personeelsinzet. Daarnaast zijn ze de schakel tussen de operationele werkvloer en het hoger management.

Operators

Deze medewerkers voeren de productie uit. Operators hebben dagelijks te maken met machines, gereedschappen en materialen. Ze registreren hun werkzaamheden en rapporteren storingen of afwijkingen.

QA-managers (Quality Assurance)

QA-managers zijn de bewakers van de productkwaliteit. Ze stellen protocollen op, houden toezicht op inspecties en zorgen ervoor dat eventuele gebreken worden teruggekoppeld aan de juiste afdeling. Daarnaast initiëren ze verbeterprojecten als de kwaliteit achterblijft.

IT-afdeling

De IT-afdeling beheert de systemen die nodig zijn om SFC in goede banen te leiden. Dit varieert van de infrastructuur voor dataopslag tot de integratie met Enterprise Resource Planning (ERP)-systemen.

Uiteraard kunnen ook andere belanghebbenden, zoals de inkoopafdeling of de R&D-afdeling, een cruciale rol spelen. Zij hebben er immers baat bij dat grondstoffen tijdig aanwezig zijn en dat nieuwe producten efficiënt in het proces worden geïntroduceerd.

Shop Floor Control is niet zomaar een systeem, maar veeleer een methodiek voor het beheersen en optimaliseren van de productieactiviteiten. De vier hoofdelementen – planning, uitvoering, monitoring en terugkoppeling – staan centraal om een soepele, kostenefficiënte en kwalitatief sterke productie te realiseren. De kernprocessen, zoals orderbeheer, capaciteitsplanning en kwaliteitscontrole, vormen daarbij de rode draad in het dagelijkse werk.

Door alle relevante stakeholders te betrekken en hen de juiste tools en informatie te geven, ontstaat een werkomgeving waarin continu verbeteren niet alleen mogelijk is, maar ook daadwerkelijk plaatsvindt. Het resultaat? Tevreden klanten, lagere kosten en een organisatie die sneller kan inspelen op veranderingen in de markt. Kortom, Shop Floor Control is de basis voor een toekomstbestendig en wendbaar productieproces.

Typen Shop Floor Control-systemen

Traditionele (papieren) systemen

Voor- en nadelen van papieren werkbonnen

Papieren werkbonnen hebben een lange geschiedenis in de maakindustrie. Ze zijn eenvoudig in gebruik, vereisen geen complexe IT-infrastructuur en kunnen door iedereen direct worden ingevuld. Deze aspecten maken papieren procedures al decennialang aantrekkelijk voor kleinere bedrijven of organisaties met beperkte middelen.

Toch kleven er ook nadelen aan deze methode. Het handmatig verwerken en bijhouden van papieren bonnen is tijdrovend. Bovendien is er een grotere kans op fouten als documenten zoekraken of niet juist worden ingevuld. Dat laatste kan leiden tot verkeerde productieplanning en onduidelijke rapportages. Daarnaast maakt papier het lastig om snel gegevens te delen met andere afdelingen: de informatiedoorstroming blijft dan beperkt tot wat er op de werkvloer kan worden overgeschreven of telefonisch kan worden doorgegeven.

Kort samengevat:

Voordelen: Eenvoud, geen IT-investering, laagdrempelig gebruik.

Nadelen: Kwetsbaar voor fouten, weinig transparantie en beperkt real-time inzicht.

Situaties waarin papier-gebaseerde processen nog voorkomen

Papier-gebaseerde processen zijn nog niet volledig verdwenen. Er zijn namelijk voldoende scenario’s waarbij papieren werkbonnen prima volstaan of zelfs de voorkeur genieten:

Kleine, ambachtelijke bedrijven: Deze ondernemingen hebben vaak een relatief beperkt aantal productiestappen, waardoor de noodzaak voor uitgebreide digitalisering kleiner is.

Locaties met gebrekkige IT-infrastructuur: Denk aan fabrieken in afgelegen gebieden, waar internet niet altijd stabiel is.

Tijdelijke projecten: Bij projecten van korte duur kan het inrichten van een volwaardig elektronisch systeem niet rendabel zijn.

Hoewel papieren systemen in sommige situaties een uitkomst kunnen bieden, verandert de industrie snel. Wie op termijn wil concurreren en efficiënter wil werken, komt uiteindelijk niet onder digitalisering uit.

Elektronische/Automatische systemen

Manufacturing Execution System (MES)

Een MES is een systeem dat de kloof overbrugt tussen de werkvloer en de hogere, strategische lagen in een bedrijf (bijvoorbeeld ERP). Het verzamelt real-time data uit machines, registreert de voortgang van productieorders en biedt functionaliteiten zoals kwaliteitscontrole en track-and-trace. MES-software is uitermate geschikt om detailinformatie over het productieproces vast te leggen, wat essentieel is voor wie wil sturen op efficiëntie en kwaliteit.

Kenmerken van een MES:

Gedetailleerde productieplanning en -monitoring

Real-time weergave van machineprestaties

Geïntegreerde kwaliteitsmetingen en rapportage

Door zijn uitgebreide functionaliteiten is een MES in staat om direct te reageren op verstoringen, zoals een onverwachte storing of grondstoftekort. Een correcte implementatie van een MES kan leiden tot aanzienlijk lagere doorlooptijden en een verbeterde productkwaliteit.

Enterprise Resource Planning (ERP) en SFC-integratie

Veel organisaties maken gebruik van ERP-systemen om hun bedrijfsprocessen — van inkoop tot verkoop en financiën — te stroomlijnen. Om ook de productie optimaal te beheersen, is het cruciaal dat de SFC-functionaliteit naadloos integreert met ERP. Op die manier worden gegevens over orders, voorraden en klantvereisten automatisch doorgezet naar de werkvloer.

Voordelen van integratie met ERP:

Consistente en actuele data door de hele organisatie

Minder handmatig invoerwerk, dus minder fouten

Sterk verbeterde planning en forecasting

Met een goed geïntegreerd ERP-SFC landschap voorkom je dat de productieafdeling met verouderde of onvolledige informatie werkt. Hierdoor kan de organisatie sneller reageren op wijzigingen in de vraag of problemen in de supply chain.

Real-time data-acquisitiesystemen (IoT en SCADA)

De opkomst van IoT (Internet of Things) heeft de wereld van SFC aanzienlijk veranderd. Sensoren in machines en productielijnen zijn in staat om razendsnel informatie door te geven over temperatuur, trillingen of andere kritieke parameters. SCADA (Supervisory Control and Data Acquisition) wordt al langer ingezet in industriële omgevingen voor het uitlezen en aansturen van technische processen.

Voordelen van real-time data-acquisitie:

Direct inzicht in de prestaties van machines en processen

Mogelijkheid tot vroegtijdig ingrijpen bij afwijkingen

Voorspellend onderhoud op basis van data-analyse

Deze ontwikkeling maakt het mogelijk om steeds nauwkeuriger te plannen, storingen te voorkomen en de algehele productiviteit te verhogen. De combinatie van IoT en SCADA biedt een solide basis voor Industry 4.0-concepten, waarbij autonome fabrieken en slimme systemen steeds meer binnen handbereik komen.

Cloudgebaseerde SFC-oplossingen

Voordelen (schaalbaarheid, up-to-date data, lagere IT-kosten)

Cloudgebaseerde SFC-platformen zijn in rap tempo populair aan het worden. Ze bieden een flexibele en schaalbare omgeving waarin data centraal wordt opgeslagen, vaak op servers die beheerd worden door een externe partij. Dit maakt het mogelijk om overal ter wereld toegang te krijgen tot de nieuwste informatie, zolang er een internetverbinding beschikbaar is.

Belangrijkste voordelen:

Schaalbaarheid: Het eenvoudig opschalen van gebruikers of servers wanneer de productie toeneemt.

Up-to-date data: Automatische software-updates en directe synchronisatie van nieuwe gegevens.

Lagere IT-kosten: Geen zware investeringen in eigen serverhardware of complexe infrastructuur.

Daarnaast is het met cloudoplossingen vaak eenvoudiger om nieuwe functionaliteiten te testen of te implementeren, bijvoorbeeld via modulaire add-ons.

Aandachtspunten (veiligheid, uptime, afhankelijkheid van internet)

Ondanks de vele voordelen van cloudgebaseerde SFC-oplossingen zijn er ook enkele aandachtspunten waar bedrijven rekening mee moeten houden:

Veiligheid: Gevoelige productiegegevens worden opgeslagen buiten de eigen locatie. Strikte beveiligingsmaatregelen en compliance met relevante normen (zoals ISO27001) zijn daarom onontbeerlijk.

Uptime: De beschikbaarheid van de dienst is vaak afhankelijk van de provider én de stabiliteit van de internetverbinding. Een goed Service Level Agreement (SLA) kan hier uitkomst bieden.

Afhankelijkheid van internet: Als de internetverbinding wegvalt, kan dit direct de continuïteit van de productie raken. Een redundante verbinding of een lokale failsafe-oplossing kan noodzakelijk zijn.

De keuze voor een geschikt Shop Floor Control-systeem hangt nauw samen met de ambities, middelen en cultuur van een organisatie. Waar traditioneel papier nog steeds voorkomt in kleinere of minder complexe omgevingen, zien we steeds vaker elektronisch ondersteunde en geavanceerde cloudsystemen op de werkvloer verschijnen. De komst van IoT en SCADA heeft de mogelijkheden voor real-time inzicht en optimalisatie aanzienlijk vergroot, terwijl cloudgebaseerde oplossingen flexibiliteit bieden en de IT-kosten kunnen verlagen.

Toch is het niet alleen een kwestie van technologie: succes staat of valt met zorgvuldige planning, implementatie en beheer. Of je nu kiest voor een relatief simpel papieren proces of voor een hypermodern, automatisch platform — de basisprincipes van SFC blijven gelijk. Het gaat om het creëren van overzicht, het bewaken van kwaliteit, het stroomlijnen van processen en het tijdig bijsturen op grond van actuele data. Wanneer deze elementen samenvallen, ontstaat een solide fundament voor een efficiënte, concurrerende en toekomstbestendige productie.

Relevante KPI’s en meetpunten in Shop Floor Control

In een moderne productieomgeving is het meten en analyseren van prestaties essentieel om continu te kunnen verbeteren. KPI’s (Key Performance Indicators) en meetpunten geven inzicht in de voortgang en kwaliteit van het productieproces, maar ook in de productiviteit van zowel machines als mensen. In dit artikel bespreken we de belangrijkste KPI-categorieën binnen Shop Floor Control: kwaliteit, productiviteit, personeelsproductiviteit, kosten en veiligheid/compliance.

Kwaliteit

First Pass Yield (FPY)

First Pass Yield (FPY) is een maatstaf die aangeeft welk percentage producten of onderdelen meteen goed uit het productieproces komt, zónder dat er extra bewerkingen of correcties nodig zijn. Hoe hoger de FPY, hoe efficiënter en consistenter het productieproces verloopt. Een hoge FPY duidt tevens op minder rework en lagere faalkosten.

Waarom is FPY belangrijk?

Het signaleert direct problemen in het proces.

Het voorkomt verspilling in de vorm van kapotte materialen.

Het vergroot klanttevredenheid door hoge productkwaliteit.

Scrap Rates

Scrap rates geven aan hoeveel materiaal of producten definitief worden afgekeurd. Dit kan variëren van kleine defecten tot ernstige fouten die niet te herstellen zijn. De scrap rate wordt doorgaans uitgedrukt als percentage van het totaal aantal geproduceerde eenheden.

Factoren die de scrap rate beïnvloeden:

Instelfouten van machines.

Onjuiste afstelling of slijtage van gereedschappen.

Gebrekkige training van operators.

Door grondig te analyseren waar en waarom er materiaal wordt afgekeurd, kun je de oorzaken aanpakken en verspilling structureel reduceren.

Rework Rates

Rework rates geven inzicht in het aantal producten dat na de initiële productie nog nabewerking of correctie vereist. Hoewel rework minder ingrijpend is dan scrapping — het product blijft immers bruikbaar — heeft het wel directe impact op de kosten en doorlooptijden.

Redenen voor een hoge rework rate:

Slecht gedocumenteerde procedures.

Gebrekkige kwaliteitscontrole in eerdere stadia.

Onvoldoende feedback naar operators bij afwijkingen.

Streef naar een zo laag mogelijke rework rate door problemen vroegtijdig te detecteren en het proces te optimaliseren.

Productiviteit

Overall Equipment Effectiveness (OEE)

OEE is een veelgebruikte KPI die de benuttingsgraad van machines en installaties in kaart brengt. Deze indicator is opgebouwd uit drie componenten: beschikbaarheid, performance en kwaliteit. Door OEE in de gaten te houden, zie je waar eventuele verbeterpunten liggen — in de (te) lange omsteltijden, inefficiënte productiecycli of te veel defecte producten.

Hoe OEE te verbeteren?

Standaardiseer omsteltijden en werkmethodes.

Automatiseer repetitieve handelingen waar mogelijk.

Investeer in onderhoudsprogramma’s (preventief/predictief).

Doorlooptijden

De doorlooptijd meet hoelang het duurt om een product of order van start tot finish af te ronden. Deze indicator kijkt niet alleen naar de pure productietijd, maar omvat ook wachttijden, transport en eventuele stappen in kwaliteitscontrole. Een snelle doorlooptijd maakt een organisatie wendbaarder en vermindert de kans op late leveringen.

Tips om doorlooptijden te verkorten:

Minimaliseer wachttijden en transportafstanden (bijvoorbeeld door lay-outoptimalisatie).

Verhoog de synchronisatie tussen productieafdelingen.

Pak bottlenecks aan met gerichte investeringen in capaciteit.

Throughput

Throughput is het aantal producten dat in een bepaalde tijdseenheid van de band rolt. In veel gevallen is dit een belangrijke kengetal om te beoordelen of de fabrieksoutput voldoet aan de klantvraag. Een hogere throughput betekent immers dat je meer kunt produceren in dezelfde tijd, mits de kwaliteit gewaarborgd blijft.

Manieren om throughput te verbeteren:

Vergroot machinecapaciteit of voer meerdere shifts in.

Training van medewerkers om verstoringen te minimaliseren.

Gebruik data-analyse om optimalisatiekansen te identificeren (bijv. via IoT of MES).

Personeelsproductiviteit

Urenregistratie

Urenregistratie helpt om in kaart te brengen hoeveel tijd operators en ander personeel besteden aan specifieke taken. Zo zie je snel waar inefficiënties zitten of waar extra training nodig is. Urenregistratie kan handmatig, maar wordt steeds vaker geautomatiseerd via personeelsinformatiesystemen of slimme terminals op de werkvloer.

Belangrijk bij urenregistratie:

Zorg voor nauwkeurige en gebruiksvriendelijke tools.

Analyseer de data om verbeteringen te spotten (bijv. te veel onderbrekingen).

Koppel uren aan specifieke orders of projecten voor kostprijscalculaties.

Prestatie per operator

Naast de algemene productiviteit kan het zinvol zijn om te kijken naar de output of efficiëntie van individuele operators. Let wel op de balans: te veel nadruk op individuele prestaties kan de werksfeer negatief beïnvloeden. Gebruik deze KPI vooral om te achterhalen welke operators mogelijk extra ondersteuning of scholing nodig hebben.

Factoren van invloed op individuele operatorprestaties:

Ervaring en vakkennis.

De complexiteit van het werk.

Persoonlijke motivatie en gezondheid.

Training en vaardigheid

Een goed opgeleid team is cruciaal voor hoge productiviteit en kwaliteit. Door trainingen te volgen en vaardigheden up-to-date te houden, kan het personeel beter inspelen op afwijkingen en actief meedenken over procesverbeteringen.

Manieren om training te monitoren:

Bijhouden van gevolgde cursussen en certificeringen.

Reguliere evaluaties van competenties.

Feedbackrondes met operators om toekomstige leernoden te identificeren.

Kosten

Cost per unit

Cost per unit is een kerngetal om te bepalen wat een individueel product kost om te maken. Hierin zitten niet alleen materiaalkosten, maar ook arbeidsuren, afschrijvingen van machines en overhead. Een dalende cost per unit wijst op efficiëntere processen of slimmere inkoopstrategieën.

Waarom cost per unit zo relevant is:

Het geeft direct inzicht in de winstgevendheid van een product.

Het is een goede graadmeter voor het vergelijken van alternatieve productieopzetten.

Klanten en sales teams gebruiken het als basis voor prijsbeleid en margeberekening.

Voorraadbeheer

Voorraadbeheer kan een aanzienlijke kostenpost zijn. Te veel voorraad leidt tot extra opslagkosten en het risico op verouderde producten, terwijl te weinig voorraad kan resulteren in productieonderbrekingen en gemiste leveringen. De voorraadrotatie (omloopsnelheid) en de gemiddelde voorraadwaarde zijn belangrijke indicatoren om de balans te bewaken.

Optimalisatietips voor voorraadbeheer:

Zet in op Just-in-Time (JIT) levering als dat haalbaar is.

Automatiseer voorraadmetingen via barcodes, RFID of sensoren.

Analyseer historische trends en voorspel de vraag met data-analyse.

Energieverbruik

Energieverbruik is niet alleen een kostenpost, maar heeft ook invloed op de duurzaamheid en het maatschappelijke imago van een organisatie. Met name in sectoren als de chemische of metaalverwerkende industrie kan energiebesparing leiden tot aanzienlijk lagere productiekosten en een kleinere CO₂-footprint.

Voorbeelden van energie-gerelateerde KPI’s:

KWh verbruikt per geproduceerde eenheid.

Het aandeel groene energie in het totale verbruik.

Het verloop van piekverbruik tijdens productiepieken.

Veiligheid en compliance

Incidentrapportage

Veiligheid op de werkvloer is van levensbelang. Incidentrapportage houdt bij hoeveel ongevallen, bijna-ongevallen en veiligheidsproblemen zich voordoen. Een dalend aantal incidenten duidt op een beter veiligheidsbewustzijn en sterkere procedures.

Wat te doen met incidentdata?

Analyseer trends en patronen om preventieve maatregelen te nemen.

Pas werkinstructies of training aan als er structurele knelpunten zichtbaar worden.

Communiceer openlijk over incidenten en verbeteracties om bewustzijn te versterken.

Naleving van standaarden en regelgeving (ISO, OSHA, etc.)

Veel industriële bedrijven vallen onder strikte regelgeving, zoals ISO-normen (bijv. ISO 9001 voor kwaliteit) of veiligheidsstandaarden van de Occupational Safety and Health Administration (OSHA). Door regelmatig audits uit te voeren en deze KPI te monitoren, kun je aantonen dat het productieproces voldoet aan de vereiste voorschriften.

Nuttige stappen voor naleving:

Implementeer een intern auditprogramma.

Train medewerkers op de meest recente wet- en regelgeving.

Stel duidelijke documentatie en protocollen op voor naleving en correctie.

Het meten van de juiste KPI’s en meetpunten is essentieel voor een succesvol Shop Floor Control-programma. Of het nu gaat om kwaliteitsindicatoren (FPY, scrap rates), productiviteitsstatistieken (OEE, doorlooptijden), personeelsgericht meten (urenregistratie, operatorprestaties), kostenbeheersing (cost per unit, voorraadbeheer) of veiligheid en compliance (incidentrapportage, naleving van ISO/OSHA), elk van deze categorieën biedt waardevolle inzichten.

Door de data systematisch te verzamelen en te analyseren, kun je gerichte verbeteringen doorvoeren en het productieproces naar een hoger niveau tillen. De kern van elke optimalisatieslag ligt in het identificeren van knelpunten en het onderbouwen van beslissingen met betrouwbare data. Bovendien vergroot het meten en rapporteren van prestaties het draagvlak bij medewerkers, omdat zij direct kunnen zien welke effecten hun inspanningen hebben. Kortom, de juiste KPI’s helpen je niet alleen om problemen vroegtijdig te signaleren, maar ook om structureel en continu te verbeteren.

De rol van data en analytics in Shop Floor Control

Data en analytics staan centraal binnen een moderne productieomgeving. Door op een slimme manier gegevens te verzamelen, te analyseren en te integreren, kunnen bedrijven hun productieprocessen nauwkeuriger aansturen en sneller verbeteren. In dit artikel gaan we dieper in op de verschillende aspecten van data-inwinning, de analysetools die beschikbaar zijn en de integratie met andere bedrijfssystemen. Daarmee krijg je een helder beeld van wat data en analytics kunnen betekenen voor Shop Floor Control (SFC).

Data-inwinning

Sensoren en Internet of Things (IoT)

De komst van sensoren en het Internet of Things (IoT) heeft de manier waarop fabrieken data verzamelen ingrijpend veranderd. Sensoren zitten op machines, transportbanden en zelfs in bepaalde producten, en ze meten van alles: temperatuur, trillingen, snelheid, druk, noem maar op. Deze sensoren sturen hun informatie via een netwerk naar een centraal platform, waar de data real-time beschikbaar is.

Voordelen van IoT-sensoren:

Continue, nauwkeurige metingen zonder menselijke tussenkomst.

Vroegtijdige detectie van afwijkingen (bijvoorbeeld bij machine-slijtage).

Uitgebreide databron om patronen in het productieproces te herkennen.

Dankzij IoT kan een bedrijf veel sneller inspelen op storingen of andere onverwachte gebeurtenissen. Bovendien ligt de weg open voor autonome systemen die zichzelf bijsturen op basis van de feedback die ze van de sensoren krijgen.

Automatische data-acquisitie vs. handmatige invoer

Naast IoT-sensoren is er nog altijd een rol weggelegd voor handmatige invoer van gegevens. Operators registreren bijvoorbeeld hun werktijden, productieaantallen of kwaliteitsmetingen. Hoewel deze werkwijze relatief eenvoudig is, kleven er ook nadelen aan:

Handmatige invoer: Vergroot de kans op typefouten of verlate registratie.

Automatische acquisitie: Verzamelt data rechtstreeks uit machines of sensoren, met minimale kans op menselijke fouten.

Idealiter kies je voor een hybride model. Denk daarbij aan automatische meting van productietijden en machinedata, aangevuld met handmatige input over kwaliteitscontroles of bijzonderheden die een sensor niet kan detecteren. Zo garandeer je een zo volledig mogelijk beeld van de dagelijkse praktijk op de werkvloer.

Analysetools

Realtime dashboards en alerts

Realtime dashboards vormen de visuele ruggengraat van veel SFC-systemen. Via een overzichtelijk scherm kunnen productiemanagers en operators direct zien welke productieorder in welke fase zit, welke machines goed draaien en waar knelpunten ontstaan. Alerts zorgen ervoor dat er meteen actie wordt ondernomen wanneer de output achterblijft, de kwaliteit daalt of een machine uitvalt.

Belangrijke functionaliteiten van dashboards en alerts:

Filter en sorteer de data, zodat gebruikers alleen de meest relevante informatie zien.

Historische trends analyseren om patronen te herkennen en toekomstige problemen te voorspellen.

Mobiele toegankelijkheid, zodat managers en teamleiders ook buiten de productievloer op de hoogte blijven.

Door de drempel tot informatievoorziening laag te houden, creëer je een cultuur waarin data een vanzelfsprekend hulpmiddel is voor het nemen van beslissingen.

Advanced analytics, Machine Learning en AI-toepassingen

Met alleen dashboards ben je er echter niet. Advanced analytics, Machine Learning (ML) en Artificiële Intelligentie (AI) krijgen een steeds grotere rol in productieomgevingen. Deze technologieën stellen je in staat om enorme hoeveelheden data te verwerken en complexe verbanden te ontdekken die voor het menselijk oog onzichtbaar blijven.

Mogelijke AI-toepassingen op de shop floor:

Predictief onderhoud: AI-modellen voorspellen wanneer een machine onderhoud nodig heeft, gebaseerd op trillings-, temperatuur- of geluidsdata.

Kwaliteitsinspectie: Camera’s en beeldherkenningsalgoritmen signaleren defecten in producten sneller en nauwkeuriger dan het menselijk oog.

Optimalisatie van planningen: Zelflerende modellen berekenen de meest efficiënte volgorde van productieorders, rekening houdend met actuele machine- en personeelscapaciteit.

Deze geavanceerde vormen van data-analyse kunnen voor grote doorbraken zorgen, zowel in productiekwaliteit als in kostenefficiëntie. Ze vereisen echter wel de juiste expertise en een goede data-infrastructuur.

Integratie met andere systemen

ERP, PLM en WMS

Data en analytics in SFC komen pas écht tot hun recht als ze goed geïntegreerd zijn met andere bedrijfssystemen. Denk aan de volgende voorbeelden:

ERP (Enterprise Resource Planning): Koppeling met ERP zorgt voor uitwisseling van ordergegevens, voorraadinformatie en financiële data. Hierdoor kan de planning in het ERP-systeem direct rekening houden met actuele productieresultaten.

PLM (Product Lifecycle Management): Dit systeem regelt alle fases van een product, van ontwerp tot recycling. Door integratie met SFC kan het ontwerp snel worden bijgesteld als blijkt dat het productieproces stagneert of kwaliteitsproblemen oplevert.

WMS (Warehouse Management System): Met een magazijnbeheersysteem kan de aanvoer en afvoer van materialen naadloos op de productie aansluiten. Real-time data voorkomt zowel leegloop als overvolle magazijnen.

Voordelen van gestroomlijnde dataflows

Wanneer de informatiedoorstroming tussen SFC en andere bedrijfssystemen soepel verloopt, ontstaan er belangrijke voordelen:

Consistente data: Geen dubbele of tegenstrijdige invoer in verschillende systemen.

Snelle besluitvorming: Managers hebben direct toegang tot alle relevante informatie, van voorraadniveaus tot machinebeschikbaarheid.

Betere samenwerking: Afdelingen als inkoop, verkoop en R&D werken met dezelfde (recente) gegevens, wat miscommunicatie voorkomt.

Automatisering: Handmatige stappen in het proces (zoals het overzetten van data uit SFC naar ERP) kunnen worden geëlimineerd.

Door een sterke integratie realiseer je niet alleen meer efficiëntie, maar ook hogere betrouwbaarheid van de data. Dat is van onschatbare waarde voor een wendbare organisatie die snel inspeelt op marktveranderingen.

Data en analytics vervullen een sleutelrol in het optimaliseren van Shop Floor Control. Met behulp van sensoren, IoT-voorzieningen en geautomatiseerde data-acquisitie krijg je steeds beter zicht op wat er zich op de werkvloer afspeelt. Realtime dashboards en alerts bieden dan direct inzicht en stellen medewerkers in staat snel in te grijpen. Geavanceerde methoden zoals Machine Learning en AI gaan nog een stap verder: ze helpen bij het voorspellen en zelfs voorkómen van problemen, van kwaliteitsafwijkingen tot machine-uitval.

Succes valt of staat echter met de mate waarin deze data en analyses geïntegreerd worden met andere bedrijfssystemen. ERP, PLM en WMS zijn voorbeelden van toepassingen die, in combinatie met SFC, een krachtige digitale ruggengraat voor de hele organisatie vormen. Zo maak je niet alleen stappen in efficiëntie, maar transformeer je ook de manier waarop het bedrijf reageert op veranderende omstandigheden en klantvragen. Kortom, door data en analytics strategisch in te zetten, zet je een robuust fundament neer voor de fabriek van de toekomst.

Implementatie en integratie van Shop Floor Control

Shop Floor Control (SFC) biedt een krachtig middel om productieprocessen te optimaliseren, grip te krijgen op kosten en de kwaliteit te verbeteren. De weg naar een succesvol SFC-systeem is echter geen rechte lijn. Een doordachte voorbereiding, zorgvuldige systeemkeuze, gefaseerde uitrol en continue optimalisatie zijn onmisbaar. In dit artikel bespreken we de stappen die je kunt nemen om SFC effectief te implementeren en te integreren in de dagelijkse werkprocessen.

Voorbereidende stappen

Doelen vaststellen: Wat wil je bereiken met SFC?

Het eerste wat je moet doen, is helder krijgen welke doelstellingen je nastreeft. Wil je bijvoorbeeld de doorlooptijd verkorten, het aantal fouten reduceren of de productiviteit verhogen? Misschien streef je naar betere real-time inzichten in de status van productieorders. Deze doelen bepalen in grote mate welke functionaliteiten van SFC noodzakelijk zijn, hoe je de implementatie inricht en welke KPI’s je gaat monitoren.

Tip: Wees zo concreet mogelijk bij het formuleren van doelen. Een SMART-aanpak (Specifiek, Meetbaar, Acceptabel, Realistisch en Tijdgebonden) kan helpen om duidelijkheid te creëren en om draagvlak te genereren bij stakeholders.

Huidige processen in kaart brengen (process mapping)

Voordat je SFC daadwerkelijk gaat uitrollen, is het van belang om de huidige productieprocessen volledig in beeld te hebben. Denk aan de verschillende productiestappen, de doorlooptijden en de verantwoordelijkheden per afdeling. Process mapping geeft een visuele weergave van hoe werkzaamheden worden uitgevoerd en waar knelpunten zitten.

Waarom deze stap zo belangrijk is:

Je ziet direct welke processen onnodig complex zijn en mogelijk vereenvoudigd kunnen worden.

Het helpt om bestaande best practices en valkuilen te identificeren.

Het vormt de basis voor een soepelere integratie van de nieuwe SFC-functionaliteiten.

Stakeholders betrekken: van management tot operator

Een SFC-implementatie raakt vrijwel elke laag in de organisatie. Het management wil inzicht in prestaties en kosten, teamleiders willen betere sturing op de werkvloer en operators hebben baat bij duidelijke instructies en minder administratieve rompslomp. Betrek daarom tijdig alle relevante partijen bij de plannen en laat hen meedenken over de functionaliteiten en vereisten.

Praktische manieren om stakeholders te betrekken:

Organiseer brainstormsessies of workshops waarin iedereen kan aangeven wat de wensen en mogelijke zorgen zijn.

Vorm een projectgroep met vertegenwoordigers uit diverse afdelingen.

Creëer heldere communicatiekanalen, zoals een periodieke nieuwsbrief of een intern platform, om voortgang en beslissingen te delen.

Systeemkeuze en pilotfase

Selectiecriteria: functionaliteit, kostenefficiëntie, integratiemogelijkheden

Als de doelen en processen in kaart zijn gebracht, is het tijd om te kijken naar de verschillende SFC-systemen die op de markt beschikbaar zijn. Let daarbij niet alleen op de prijs of de basisfunctionaliteiten, maar beoordeel ook de mate van integratie met andere bedrijfssystemen, zoals ERP of WMS. Daarnaast speelt schaalbaarheid een rol: kan het systeem meegroeien met toekomstige ambities?

Belangrijke selectiecriteria:

Functioneel: Passen de modules bij de specifieke behoeften van jouw productieomgeving?

Kostenefficiëntie: Is de Total Cost of Ownership (TCO) acceptabel, inclusief onderhoud en upgrades?

Integratie: Biedt de leverancier API’s of andere methodes om gegevens uit te wisselen met bestaande software?

Proefimplementatie (pilot): kleine schaal, snelle feedback

Voer bij voorkeur eerst een pilot uit op kleine schaal, bijvoorbeeld op één productielijn of met één team. In deze testfase kun je snel zien welke functionaliteiten goed werken en waar nog aanpassingen nodig zijn. Hierdoor beperk je de risico’s en kun je eventuele kinderziektes verhelpen voordat het systeem breder wordt uitgerold.

Voordelen van een pilot:

Je krijgt praktijkervaring met het systeem en de bijbehorende processen.

Je kunt snel feedback verzamelen van operators en teamleiders.

Je minimaliseert de impact op de dagelijkse werkzaamheden als er toch iets misgaat.

Roll-out en training

Gefaseerde uitrol om risico’s te minimaliseren

Na een geslaagde pilotfase is het tijd voor de daadwerkelijke uitrol in de gehele organisatie. Doe dit gefaseerd, bijvoorbeeld per afdeling of productielijn. Op die manier kun je ervaringen uit de eerste roll-out direct meenemen en problemen tijdig bijsturen. Een “big bang”-aanpak — waarbij het hele bedrijf in één keer overstapt — kan leiden tot grote verstoringen als er onverwacht iets niet goed werkt.

Training van medewerkers (e-learning, hands-on sessies)

Een nieuw SFC-systeem leidt pas tot betere prestaties als de mensen die ermee werken, precies weten hoe het in de praktijk toegepast moet worden. Een goede training is daarom essentieel. Maak gebruik van e-learningmodules, handleidingen en hands-on oefensessies. Operators en teamleiders die snappen hoe het systeem hen helpt, zullen het eerder omarmen en gebruiken zoals bedoeld.

Praktische trainingstips:

Bied korte, gerichte training aan zodat medewerkers niet urenlang passief zitten te luisteren.

Laat medewerkers zelf oefenen met realistische scenario’s.

Zorg voor een helpdesk of aanspreekpunt waar vragen gesteld kunnen worden.

Management van veranderingsprocessen (change management)

Veranderingen kunnen weerstand oproepen, ook als ze rationeel gezien een duidelijke verbetering betekenen. Wees je bewust van de impact op de organisatiecultuur en besteed aandacht aan change management. Communiceer duidelijk waarom de verandering nodig is, hoe het gaat verlopen en wat de voordelen zijn voor de individuele medewerker.

Drie elementen van change management:

Visie delen: Leg uit hoe SFC bijdraagt aan de strategie van de organisatie.

Leiderschap tonen: Zorg dat management en projectleiders een voorbeeldrol vervullen.

Evaluatie en optimalisatie

Continu meten, evalueren en bijsturen

Na de implementatie stopt het werk niet. Blijf voortdurend meten of de doelen gehaald worden die je oorspronkelijk hebt vastgesteld. Gebruik KPI’s zoals OEE (Overall Equipment Effectiveness), First Pass Yield, voorraadefficiency en operatorscorecards om te controleren of de prestaties verbeteren. Komen de resultaten niet overeen met de verwachtingen? Analyseer dan waar het schoentje wringt en grijp tijdig in.

Plan-Do-Check-Act (PDCA) cyclus

Een beproefde methode om continu te blijven verbeteren is de PDCA-cyclus.

Plan: Stel verbeterplannen op op basis van de verkregen data en feedback.

Do: Voer deze plannen stap voor stap uit.

Check: Evalueer de resultaten en vergelijk ze met de vooraf bepaalde doelen.

Act: Trek conclusies en veranker de verbeteringen in de organisatie, of pas je plan aan als de beoogde effecten uitblijven.

Door de PDCA-cyclus structureel te verankeren in de organisatiecultuur, zorg je voor een blijvende focus op optimalisatie. Zo blijft het SFC-systeem niet alleen functioneel, maar ook toekomstbestendig.

Een succesvolle implementatie en integratie van Shop Floor Control vereist een doordachte aanpak. Door vooraf duidelijke doelen te stellen, bestaande processen te analyseren en de juiste stakeholders te betrekken, leg je een stevig fundament. Met een zorgvuldig gekozen systeem, een pilotfase voor vroege feedback en een gefaseerde uitrol voorkom je kinderziektes en onnodige risico’s. Investeer in training en change management om weerstand te beperken en draagvlak te creëren.

Het echte werk begint pas als SFC in gebruik is genomen. Door regelmatige evaluaties en een doorlopende PDCA-cyclus kun je de prestaties finetunen en de voordelen van een modern SFC-systeem ten volle benutten. Uiteindelijk gaat het erom dat de organisatie een blijvende cultuur van continue verbetering omarmt, waardoor de vruchten van Shop Floor Control op zowel de korte als de lange termijn zichtbaar blijven.

Best practices en succesfactoren in Shop Floor Control

In de hedendaagse productieomgeving kan geen enkel bedrijf zich veroorloven om stil te blijven staan. Shop Floor Control (SFC) maakt het mogelijk om processen continu te verbeteren, maar alleen als je de juiste succesfactoren in acht neemt. In dit artikel bespreken we een reeks best practices die een fundamentele rol spelen bij het behalen van duurzame resultaten: van het opstellen van heldere doelstellingen tot het inzetten van automatisering.

Duidelijke doelstellingen en KPI’s

Periodieke evaluatie van meetbare doelen

Het fundament van elk geslaagd SFC-traject is een set heldere, meetbare doelstellingen. Zonder een concreet doel voor ogen wordt het lastig te beoordelen of je daadwerkelijk vooruitgang boekt. Kies daarom relevante KPI’s (Key Performance Indicators) zoals doorlooptijd, OEE (Overall Equipment Effectiveness) of First Pass Yield. Zorg voor een periodieke evaluatie, bijvoorbeeld maandelijks of per kwartaal, om te zien of je nog op koers ligt of bijsturing nodig is.

Waarom meetbare doelen?

Ze bieden houvast bij het nemen van beslissingen.

Ze creëren duidelijkheid en transparantie in de organisatie.

Ze maken gericht optimaliseren mogelijk, omdat je weet waar de pijnpunten liggen.

Betrokkenheid van de werkvloer

Operatorfeedback en suggesties voor verbetering

De succesformule van SFC staat of valt met de betrokkenheid van de operators. Zij vormen immers de ogen en oren van de werkvloer. Vraag actief om feedback en ideeën voor verbetering. Door hen te laten meedenken en suggesties in te brengen, vergroot je niet alleen de acceptatie van veranderingen, maar verhoog je ook de kans op waardevolle, praktijkgerichte oplossingen.

Praktische manieren om feedback te verzamelen:

Korte, regelmatige stand-up meetings of daily huddles.

Suggestieboxen (fysiek of digitaal) waarin operators anoniem ideeën kunnen deponeren.

Workshops of Kaizen-events waar verbeterkansen samen worden uitgewerkt.

Gestroomlijnde communicatie

Realtime dashboards en wekelijkse rapportages

Open en transparante communicatie is essentieel om snel te kunnen schakelen. Realtime dashboards zorgen ervoor dat iedereen — van teamleider tot directie — kan zien waar het productieproces soepel verloopt en waar ingrepen nodig zijn. Naast deze dagelijkse inzichten is het waardevol om wekelijks of maandelijks te rapporteren over de algehele voortgang en trends, zodat er op langere termijn gericht kan worden gestuurd.

Voordelen van gestroomlijnde communicatie

Verminderde kans op misinterpretatie en dubbele informatie.

Snellere detectie en oplossing van productieverstoringen.

Groter draagvlak: medewerkers voelen zich gehoord en geïnformeerd.

Robotica en automatisering inzetten om repetitieve taken te verminderen

Automatisering en robotica nemen in veel productieomgevingen een vlucht. Het overdragen van repetitieve en tijdrovende taken aan machines kan niet alleen de productiviteit verhogen, maar ook de werkdruk voor medewerkers verlichten. Bovendien verklein je de kans op menselijke fouten en creëer je ruimte voor personeel om zich te richten op complexere taken die meer kennis en inzicht vereisen.

Tips voor een succesvolle automatisering

Begin met het analyseren van de meest repetitieve processen en processtappen.

Maak een kosten-batenanalyse om te bepalen of de investering rendabel is.

Houd rekening met de leercurve van medewerkers die met de nieuwe technologie moeten leren omgaan.

Continue training en ontwikkeling

Verhoog de kennis en kunde van operators en management

Een goed SFC-systeem is niets waard als mensen niet weten hoe ze ermee moeten werken. Investeer in een programma voor continue training en ontwikkeling, zodat zowel operators als managers op de hoogte blijven van de nieuwste technieken, methoden en best practices. Denk aan e-learningmodules, maar ook aan praktijkgerichte workshops waarin medewerkers experimenteren met realistische scenario’s.

Waarom permanente scholing cruciaal is:

Operators kunnen efficiënter en veiliger omgaan met machines en software.

Management kan beter sturen op basis van data en verbeterkansen herkennen.

Organisaties blijven wendbaar, ook als er nieuwe technologie of regelgeving opdoemt.

Het implementeren van Shop Floor Control is geen eenmalige exercitie, maar een doorlopend proces van verbeteren en optimaliseren. Duidelijke doelstellingen en KPI’s zorgen voor richting, terwijl de betrokkenheid van de werkvloer en gestroomlijnde communicatie de noodzakelijke samenwerking bevorderen. Door repetitieve taken te automatiseren, verklein je de foutkans en creëer je ruimte voor menselijk inzicht en creativiteit. Tot slot borg je continu succes door in te zetten op permanente scholing en ontwikkeling, zodat je altijd voorbereid bent op de uitdagingen van morgen.

Door deze best practices consistent toe te passen, leg je een solide basis voor een cultuur van continu verbeteren. Op die manier maakt Shop Floor Control niet alleen je productieproces efficiënter, maar tilt het de hele organisatie naar een hoger niveau.

Veelvoorkomende uitdagingen en valkuilen bij Shop Floor Control

Het implementeren van een Shop Floor Control (SFC)-systeem kan een enorme stap voorwaarts zijn voor iedere productieorganisatie. Toch zijn er verschillende hindernissen die de effectiviteit en acceptatie van zo’n systeem kunnen beïnvloeden. In dit artikel bespreken we vijf veelvoorkomende uitdagingen en valkuilen: weerstand tegen verandering, een gebrek aan kennis en vaardigheden, te grote investeringen in één keer, gebrekkige IT-infrastructuur en het ontbreken van heldere KPI’s

Weerstand tegen verandering

Menselijke factor: angst voor automatisering, weerstand bij operators

Verandering is zelden gemakkelijk. Operators en medewerkers hebben vaak te maken met een routine waar ze zich prettig bij voelen. Wanneer er dan een nieuw systeem komt dat processen automatiseert of anders organiseert, kan dit weerstand oproepen. Angst voor baanverlies of de gedachte ‘het werkt toch al jaren zo?’ is soms diepgeworteld.

Hoe hiermee om te gaan?

Communicatie en opleiding: Leg uit wat de voordelen zijn van SFC, zowel voor de organisatie als voor de werkvloer.

Stap-voor-stapbenadering: Introduceer veranderingen gefaseerd en geef medewerkers voldoende tijd om te wennen.

Betrokkenheid creëren: Laat operators meedenken over de implementatie en vraag actief om hun feedback en suggesties.

Door te investeren in een goede veranderaanpak, vergroot je de kans dat medewerkers de nieuwe werkwijze uiteindelijk omarmen.

Gebrek aan kennis/skills

IT-vaardigheden en data-analyse

Een modern SFC-systeem hangt grotendeels samen met digitale tools, data en automatisering. Niet iedere medewerker heeft van nature de IT-vaardigheden om deze systemen optimaal te benutten. Het ontbreken van voldoende kennis over data-analyse of softwaregebruik kan leiden tot suboptimale resultaten en frustratie op de werkvloer.

Aanbevelingen bij een gebrek aan kennis:

Doelgerichte training: Bied cursussen aan die relevant zijn voor de dagelijkse taken van operators en teamleiders.

Mentorsysteem: Koppel minder ervaren medewerkers aan collega’s die meer ervaring hebben met IT en data.

Gebruiksvriendelijke software: Kies systemen met een intuïtieve interface en duidelijke tutorials, zodat de inleerperiode beperkt blijft.

Een organisatie die structureel investeert in de ontwikkeling van haar personeel, zal bovendien minder last hebben van weerstand tegen nieuwe technologieën.

Te grote investering ineens

Kosten en ROI: hoe houd je het betaalbaar en realistisch?

De aanschaf van SFC-software, nieuwe hardware en mogelijk ook robotica of sensoren kan flink in de papieren lopen. Daarbij komen nog de kosten van implementatie, consultancy en training. Zonder een goed plan kan zo’n investering snel uit de hand lopen, zeker als het rendement pas op lange termijn zichtbaar wordt.

Praktische tips om kosten te beheersen:

Faseer investeringen: Begin met een pilot in een beperkte productieomgeving, voordat je het systeem opschaalt.

Kosten-batenanalyse: Maak een realistische inschatting van de terugverdientijd (ROI).

Subsidies en regelingen: Sommige overheden bieden financiële steun voor digitaliserings- en innovatieprojecten.

Houd er rekening mee dat het niet altijd nodig is om onmiddellijk het meest geavanceerde systeem te kiezen. Een stapsgewijze aanpak, waarbij je schaalbaarheid en uitbreidbaarheid als vereiste meeneemt, kan financieel en operationeel verstandiger zijn.

Gebrekkige IT-infrastructuur

Verouderde hardware, software, onvoldoende integratie

Een SFC-oplossing kan nog zo krachtig zijn, als de onderliggende IT-infrastructuur tekortschiet, loop je tegen grote obstakels aan. Verouderde servers, trage netwerkverbindingen of gebrekkige integratie met andere bedrijfssystemen (zoals ERP of WMS) kunnen de potentie van SFC ernstig beperken.

Hoe een robuuste IT-omgeving te realiseren?

Infrastructuur-audit: Laat een specialist de huidige IT-omgeving grondig doorlichten.

Modulair opbouwen: Kies voor systemen die eenvoudig gekoppeld kunnen worden, bijvoorbeeld via API’s of standaardprotocollen.

Cloudoplossingen overwegen: Hiermee kun je de behoefte aan on-site hardware minimaliseren, al moet je wel rekening houden met internetafhankelijkheid.

Een solide basis op IT-gebied is de kurk waarop iedere digitale transformatie, en dus ook een succesvolle SFC-implementatie, drijft.

Geen duidelijke KPI’s of verkeerde KPI’s

Onduidelijke meetpunten of focus op irrelevante metrics

Measuring is knowing — tenminste, als je de juiste meetpunten hanteert. Een veelgemaakte fout is dat bedrijven wel cijfers verzamelen, maar niet de KPI’s die echt van belang zijn voor hun kernprocessen. Of er worden te veel metrics gebruikt, waardoor niemand meer het overzicht heeft en er geen gerichte sturing plaatsvindt.

Wat maakt een KPI relevant?

Verband met strategische doelen: Staat de KPI rechtstreeks in dienst van wat de organisatie wil bereiken?

Haalbaarheid en meetbaarheid: Kun je de data eenvoudig verzamelen en is de meetmethode betrouwbaar?

Actiegericht: Een goede KPI leidt tot duidelijke acties of beslissingen als de waarden niet voldoen aan de norm.

Door kritisch te kijken naar de gekozen KPI’s en deze periodiek te evalueren, zorg je ervoor dat je altijd data verzamelt waar je echt iets mee kunt.

Bij het implementeren en gebruiken van een SFC-systeem zijn er talloze manieren waarop het proces kan mislopen: van menselijke weerstand en kennistekorten tot financiële valkuilen en slechte IT-ondersteuning. Het goede nieuws is dat al deze uitdagingen beheersbaar zijn met de juiste aanpak. Door tijdig medewerkers mee te nemen in de verandering, een realistisch investeringsplan op te stellen, de IT-infrastructuur op orde te brengen en de juiste KPI’s te definiëren, vergroot je de kans op een succesvolle en blijvende transformatie.

Wie deze valkuilen ziet als leerpunten in plaats van obstakels, zal merken dat de implementatie van Shop Floor Control niet alleen resulteert in hogere productiviteit en betere kwaliteit, maar ook in een organisatie die wendbaarder en innovatiever is. Daarbij vraagt elke organisatie om een eigen, op maat gemaakte route, met als einddoel: een effectief en toekomstbestendig productieproces.

Technologieën en innovaties in Shop Floor Control

De productie-industrie is voortdurend in ontwikkeling. Shop Floor Control (SFC) neemt hier een centrale rol in, waarbij nieuwe technologieën en innovaties zorgen voor meer efficiëntie, hogere kwaliteit en een slimmere inzet van mensen en middelen. In dit artikel gaan we dieper in op vier innovatieve trends: Internet of Things (IoT), Kunstmatige Intelligentie (AI) en Machine Learning, Augmented Reality (AR) en Virtual Reality (VR), en tot slot Robotics en Cobots.

Internet of Things (IoT)

Slimme sensoren en data capturing

De opmars van IoT binnen de productie-industrie is nauwelijks te negeren. Slimme sensoren houden continu real-time gegevens bij over bijvoorbeeld temperatuur, trillingen of energieverbruik. Deze data wordt vervolgens via een netwerk (vaak draadloos) doorgestuurd naar centrale systemen. Hierdoor kunnen managers én operators exact zien hoe machines presteren, welke onderdelen slijten en waar zich knelpunten voordoen.

Waarom slimme sensoren zo belangrijk zijn:

Je krijgt direct inzicht in de status van de productielijn, zonder handmatige tussenkomst.

Preventieve acties kunnen sneller worden genomen, bijvoorbeeld om een storing te voorkomen.

Er ontstaat een historisch databestand, waarmee je trends kunt herkennen en voorspellen.

Predictive maintenance

Predictive maintenance is een van de meest waardevolle toepassingen van IoT in Shop Floor Control. Op basis van de data die sensoren genereren, bepalen geavanceerde algoritmes wanneer een machine onderhoud nodig heeft. Zo hoeven onderdelen niet onnodig vroeg te worden vervangen, maar voorkom je ook dat je achteraf kostbare spoedreparaties moet uitvoeren.

Voordelen van predictive maintenance:

Verminderde downtime, doordat onderhoud precies op tijd wordt gepland.

Een lager risico op onverwachte productiestops.

Besparingen op onderhoudskosten en inzet van monteurs.

Artificial Intelligentie (AI) en Machine Learning

Zelflerende algoritmes om bottlenecks te voorspellen en te verhelpen

AI en Machine Learning spelen een steeds grotere rol in de maakindustrie. Ze stellen je in staat om enorme hoeveelheden data te analyseren en vervolgens verbanden te leggen die voor het menselijk oog minder voor de hand liggen. Denk hierbij aan het identificeren van patronen in storingsgegevens, het herkennen van kwaliteitsafwijkingen of het optimaliseren van productieroutes.

Hoe werkt dit in de praktijk?

Data-invoer: AI-algoritmes krijgen historische en real-time data binnen, bijvoorbeeld afkomstig uit IoT-sensoren.

Modeltraining: Op basis van deze data ‘leert’ het model patronen herkennen, zoals afwijkingen die leiden tot hogere afkeur.

Voorspellingen: Wanneer het model eenmaal goed getraind is, kan het toekomstige knelpunten voorspellen en zelfs aanbevelingen doen om deze te voorkomen.

Voorbeeldtoepassingen van AI in SFC

Zelflerende systemen kunnen prioriteiten stellen tussen productielijnen, zodra ze herkennen dat een bepaalde lijn dreigt te vollopen of dat de vraag naar een specifiek product stijgt. Daarnaast kan AI assisteren bij kwaliteitscontrole, bijvoorbeeld door visuele inspecties automatisch uit te voeren en afwijkingen te markeren nog vóórdat een operator het ziet. Het resultaat: minder fouten, een hogere productiviteit en uiteindelijk tevreden klanten.

Augmented Reality (AR) en Virtual Reality (VR)

Trainingsscenario’s

AR- en VR-technologie biedt een nieuwe manier om operators te trainen. In een virtuele omgeving kunnen ze bijvoorbeeld veilig leren hoe ze machines moeten bedienen of hoe ze storingen verhelpen. Fouten hebben hier geen kostbare gevolgen: als er iets misgaat in de virtuele wereld, druk je eenvoudig op reset. Zo bouw je ervaring op zonder de risico’s van live productie.

Voordelen van AR/VR-training:

Realistische, maar risicovrije leeromgeving.

Mogelijkheid om complexe scenario’s te simuleren.

Kortere inwerkperiodes voor nieuw personeel.

Real-time instructies voor operators

Naast training wordt AR ook ingezet tijdens het dagelijkse werk. Via een AR-bril of tablet zien operators bijvoorbeeld meteen welke onderdelen vervangen moeten worden of hoe bepaalde handelingen exact uitgevoerd dienen te worden. Een virtuele overlay op het echte beeld geeft aan welke stappen nodig zijn, waardoor foutkansen dalen en de werksnelheid stijgt.

Praktische toepassing op de werkvloer:

Operators scannen een machineonderdeel met de AR-bril en zien direct een overlay met onderhoudsinstructies.

In complexe assemblageprocessen geven holografische pijlen en markeringen aan waar elk onderdeel moet komen.

Het gevolg? Minder fouten in het assemblageproces en sneller ingewerkte medewerkers.

Robotics en Cobots

Samenwerking tussen mens en robot (collaborative robots)

Robotica heeft al jaren een plek in de industrie, maar Cobots (Collaborative Robots) zijn een relatief nieuwe ontwikkeling. Ze zijn ontworpen om nauw samen te werken met mensen, op een veilige en gebruiksvriendelijke manier. Deze Cobots kunnen bijvoorbeeld helpen met het tillen van zware onderdelen, het uitvoeren van repetitieve taken of het reiken in krappe ruimtes waar de mens lastig bij kan.

Wat maakt Cobots zo aantrekkelijk?

Ze zijn vaak compacter, goedkoper en gebruiksvriendelijker dan traditionele industriële robots.

Ingebouwde sensoren en veiligheidsfuncties zorgen dat ze stoppen of vertragen bij aanraking, wat de veiligheid verhoogt.

Ze kunnen snel worden geherprogrammeerd voor andere taken, waardoor ze flexibel inzetbaar zijn.

Robotics in een breder Shop Floor Control-spectrum

Robots en Cobots vormen niet op zichzelf de oplossing voor elke productievraag, maar ze zijn een belangrijke component in een geïntegreerde SFC-omgeving. Via sensoren en software worden robots aangestuurd op basis van realtime gegevens over de productievoortgang, voorraden en machinebeschikbaarheid. Dit leidt tot een naadloze workflow, waarin taken automatisch worden toegewezen aan de robot die op dat moment beschikbaar en geschikt is.

De technologieën en innovaties die we in dit artikel hebben besproken — van IoT en AI tot AR, VR en Cobots — openen een wereld aan mogelijkheden voor moderne productieomgevingen. Door real-time data te verzamelen en geavanceerde algoritmes in te zetten, kunnen bedrijven de efficiëntie opvoeren, de kwaliteit garanderen en hun mensen ondersteunen in hun werk. Tegelijkertijd maken nieuwe vormen van interactie met machines (via AR/VR) en de groeiende aanwezigheid van robotica het productieproces steeds flexibeler en veiliger.

De keuze om een of meer van deze technologieën te integreren in je Shop Floor Control-systeem hangt af van factoren zoals bedrijfsdoelstellingen, budget en de mate van volwassenheid van je huidige processen. Echter, één ding is duidelijk: organisaties die de kansen van deze innovaties weten te benutten, hebben een flinke voorsprong in de race om productiviteit, betrouwbaarheid en klantervaring te verbeteren.

Samenvatting

Shop Floor Control (SFC) is een verzamelterm voor alle methoden en systemen die bedrijven inzetten om de dagelijkse productie te plannen, uit te voeren, te monitoren en bij te sturen. Het draait om het registreren van essentiële gegevens—zoals doorlooptijden, machineprestaties en voorraden—waardoor er real-time inzicht ontstaat in de voortgang van productieactiviteiten. Door deze informatie continu te analyseren, kunnen managers en operators direct in actie komen wanneer er zich een knelpunt voordoet, of wanneer er kansen liggen om de efficiëntie verder te verhogen.

Historisch gezien begon SFC met eenvoudige papieren werkbonnen en ponskaarten. Toen de industrie steeds meer behoefte kreeg aan gestructureerd beheer, groeiden zowel de technologie als de mogelijkheden. Moderne SFC-systemen zijn vaak nauw verweven met ERP- en MES-software. Deze koppelingen maken het mogelijk om alle bedrijfsprocessen—van inkoop tot distributie—naadloos op elkaar af te stemmen.

SFC is onmisbaar omdat het de productiviteit rechtstreeks beïnvloedt en voor een sterke kostenbeheersing zorgt. Daarnaast borgt het de productkwaliteit en vormt het de schakel tussen strategische planning en de feitelijke productie op de werkvloer. Om effectief te zijn, rust SFC op vier hoofdelementen: planning, uitvoering, monitoring en terugkoppeling. Deze elementen omvatten zaken als orderbeheer, capaciteitsplanning, kwaliteitscontrole en de inzet van mensen en machines. Ook de betrokken stakeholders—zoals productiemanagers, operators en QA-managers—hebben allen een cruciale rol bij het waarborgen van een soepel lopend proces.

Er bestaan verschillende typen SFC-systemen, variërend van traditionele papieren methoden tot geavanceerde cloudoplossingen. Bij elk type is het zaak om de juiste KPI’s te definiëren. Denk aan First Pass Yield, OEE en cost per unit. Door het bijhouden van deze meetpunten kun je heel gericht verbeteren. Tegelijkertijd speelt de rol van data en analytics een steeds grotere rol in SFC. Sensoren (IoT), advanced analytics en AI bieden kansen om toekomstige knelpunten te voorspellen, waardoor je onderhoud en kwaliteitscontrole proactief kunt inrichten.

De implementatie van SFC vraagt om een gedegen aanpak. Het definiëren van doelen, het in kaart brengen van bestaande processen en het betrekken van alle relevante stakeholders zijn daarin cruciale stappen. Ook de keuze van de juiste software en de pilotfase bepalen of een organisatie vlot kan overschakelen. Vervolgens is training, gefaseerde uitrol en een voortdurend verbetertraject (PDCA-cyclus) onmisbaar om optimaal te blijven presteren. Het proces kent valkuilen, zoals weerstand van medewerkers, te grote investeringen in één keer en een gebrekkige IT-infrastructuur. Desondanks kan men deze problemen beperken door gefaseerd te werk te gaan en de juiste KPI’s te selecteren.

Tot slot zien we allerlei technologische innovaties de kop opsteken: IoT-sensoren voor predictief onderhoud, AI en Machine Learning om kwaliteitsissues te voorspellen, AR en VR voor real-time instructies en training, en cobots die veilig met mensen samenwerken. Dergelijke ontwikkelingen maken Shop Floor Control niet alleen geavanceerder, maar ook flexibeler en toegankelijker voor een breed scala aan organisaties.

Conclusie

Shop Floor Control is de onmisbare ruggengraat van een effectieve, toekomstbestendige productieomgeving. Het biedt gestructureerde inzichten in de voortgang van elke stap in het productieproces en helpt organisaties om slim, snel en alert te reageren op veranderende situaties. Door real-time data te combineren met de juiste KPI’s en moderne technologie—zoals IoT, AI, AR/VR en cobots—bouw je aan een systeem dat niet alleen today’s operations verbetert, maar ook klaarstaat voor de uitdagingen van morgen. De sleutel ligt in een zorgvuldige voorbereiding, het betrekken van de juiste mensen en het consistent nastreven van een cultuur waarin continue verbetering centraal staat. Zo wordt Shop Floor Control meer dan een toolset: het wordt een strategie die de gehele organisatie naar een hoger niveau tilt.

Disclaimer

Dit artikel is opgesteld voor informatieve doeleinden en is niet geassocieerd met of gesponsord door Act-in Software of enig ander specifiek MES-Software bedrijf. De inhoud is uitsluitend bedoeld om algemene inzichten en informatie te verschaffen en mag niet als definitief advies worden beschouwd. Hoewel we streven naar nauwkeurigheid en volledigheid, kunnen we niet garanderen dat het artikel vrij is van fouten of weglatingen. Bovendien kunnen er geen rechten aan de inhoud van dit artikel worden ontleend. Als het artikel kenmerken of mogelijkheden van MES-Software beschrijft die niet aanwezig zijn in producten van Act-in Software, is dit niet bedoeld als een vergelijking of als kritiek, maar puur als algemene informatie. Lezers worden aangeraden om onafhankelijk onderzoek te doen en professioneel advies in te winnen alvorens beslissingen te nemen op basis van de inhoud van dit artikel.