Bouwstenen

Aan de hand van onderstaande bouwstenen en deliverables krijgt het Improvement Plan uiteindelijk vorm. Het uitgangspunt en rode draad binnen deze dertien weken is de Plan-Do-Check-Act methodiek.

Stap 1: Data verzamelen

Betrouwbaar real-time inzicht in het productieproces is onmisbaar voor een verantwoorde en winstgevende bedrijfsvoering. Allereerst worden gegevens van het gehele proces verzameld. Kwantitatief middels objectieve real-time metingen en registraties. Kwalitatief via observaties en interviews, ook wel de quickscan genoemd. Hiermee wordt de basis gelegd voor de data-analyse en het optimalisatieplan. Om dat doel te bereiken is het cruciaal te bepalen waar het verbeterpotentieel per machine of van een volledige productielijn zit. Dit potentieel zit vaak in een drietal verliesgronden: stilstanden, snelheids- en kwaliteitsverliezen. Deze verliezen meten we aan de hand van de internationale standaard: OEE (Overall Equipment Effectiveness).

Stap 2: Data analyseren

De verzamelde data worden grondig geanalyseerd, waarbij een verband wordt gelegd met beschikbare, vergelijkende gegevens (zoals benchmarks, nameplate capacity en best demonstrated rate). Verder worden de verliesgronden binnen het proces geïnventariseerd en gecodeerd. Dit geldt niet alleen voor technische verstoringen, zo zorgt een quickscan voor inzicht in de ‘8M’-verstoringen: mens, materiaal, milieu, methode, machine, meting, management en maintenance binnen de productie-omgeving.

Stap 3: Optimalisatieplan

In stap 1 en 2 zijn alle beschikbare gegevens verzameld en geanalyseerd. Aan de hand van deze informatie kunnen concrete pragmatische verbeteradviezen worden gegeven. Deze verbeteradviezen zijn te verdelen over twee hoofdpijlers: op technisch gebied (alles rondom het machinepark) en op menselijk vlak (zowel op management- als medewerkersniveau). Om deze adviezen een permanent karakter te geven kan Act-in u bijstaan middels het bewezen Execution Program. Continue monitoring, verbetering en borging zullen leiden naar een volgende stap om het potentieel ook daadwerkelijk te benutten en daarmee tot een optimaal productierendement te geraken!

Wij inspireren, motiveren en helpen u graag bij het maximaal benutten van alle beschikbare resources met als effect meer rendement en minder verspilling.

Onze diensten

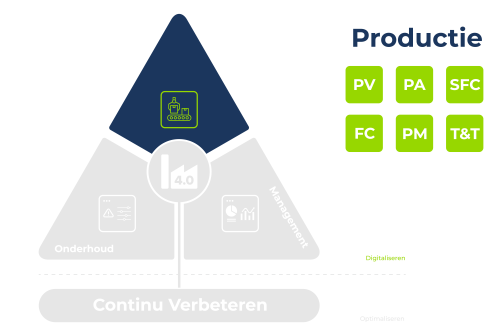

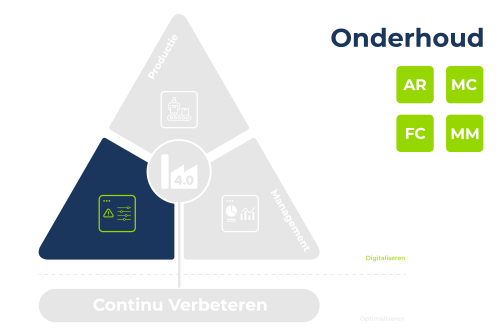

Productie

MES Software voor productie

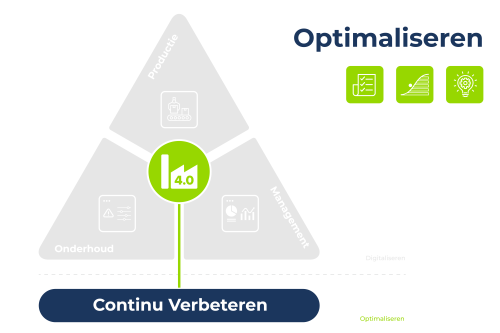

Continu verbeteren

Stappenplan voor een continue verbetercultuur

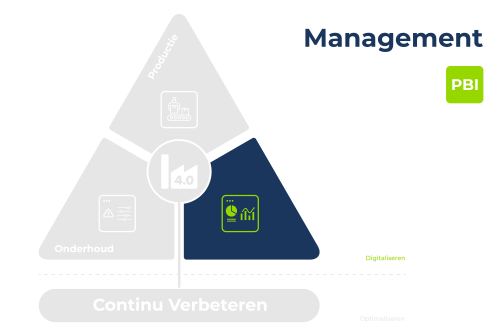

Management

Dashboard met relevante KPI's voor management

Onderhoud

Beheersysteem voor onderhoudsafdeling